تأثیر نگهداری و تعمیرات ( نت ) Maintenance Efficiency

در اکثر واحد های صنعتی ، بخش زیادی از هزینه های کل را هزینه های نگهداری و تعمیرات ( نت ) تشکیل می دهد. به خاطر اینکه معمولاً هزینه های نت بالا می باشد ، اصلاحاتی که در این زمینه انجام می شود کوتاه مدت می باشد . عموماً عوامل اصلی که باعث ایجاد هزینه های غیر نرمال نت در یک واحد صنعتی می شوند عبارتند از : تأخیرهای صورت گرفته ، عدم قبول محصول ، زمان توقف مربوط به زمان بندی تعمیرات و هزینه های معمول نت همانند کارگر ، اضافه کاری و تعمیر قطعات . دلیل اصلی چنین عدم بازدهی ، فقدان آن دسته از اطلاعات واقعی می باشد که نشان دهنده نیاز واقعی نت ماشین آلات ، تجهیزات و سیستمهای واحد صنعتی باشند. زمان تعمیرات در بیشتر مواقع یا بر پایه اطلاعات آماری انتخاب می شود یا وقتی که ایرادی در سیستم ایجاد شده باشد .

اصل کلی نت Principle of Maintenance

عموماً سه نوع مدیریت نت وجود دارد :

- کارکردن دستگاه تا حد خرابی ( Run – to – failure )

- نت پیشگیرانه ( Preventive maintenance )

- نت پیشگویانه ( Predictive maintenance )

کارکردن تا حد خرابی

مفهوم مدیریت کارکردن تا حد خرابی ، ساده و صریح می باشد . وقتی که ماشینی خراب شد ، آن را تعمیر کن . چنین روشی در نت ماشین آلات ، خیلی مرسوم بوده و ظاهراً معقول به نظر می رسد . در این روش ، تا زمانی که ماشین خراب نشود ، هیچ هزینه ای صرف نت نمی شود . در حقیقت ، روشی است که منتظر می ماند تا یک خرابی در دستگاه ایجاد شود و سپس به تعمیرات آن بپردازد و عملاً می توان گفت که مدیریت نت در این روش رعایت نمی شود . همچنین این روش ، گرانترین روش مدیریت نت می باشد . تقریباً دراکثر واحدهای صنعتی ، از اصول پیشگیرانه( همانند روغن کاری ، تنظیم ماشین و دیگر تنظیمات ) نیز استفاده می شود و فقط منتظر نمی مانند خرابی در دستگاه ایجاد شود .

مدیریت نت پیشگیرانه ( Preventive maintenance management)

تعاریف زیادی برای نت پیشگیرانه وجود دارد و تمام آنها وابسته به زمان هستند . به عبارت دیگر ، نت برپایه زمان عملکرد دستگاه تعیین می شود . نحوه های اجرای نت پیشگیرانه خیلی فرق می کنند . بعضی از آنها محدود بوده و شامل روغنکاری و تنظیمات متوسط می شود . در یک برنامه کامل مدیریت نت ، تمام ماشینهای حیاتی از نظر تعمیرات ، روغنکاری ، تنظیمات و بازسازی زمان بندی می شوند . ویژگی مشترک در تمام این نوع مدیریتهای نت ، دستورالعمل زمان بندی می باشد . درتمام مدیریتهای نت پیشگیرانه ، فرض می شود که ماشینها پس از یک برهه زمانی مشخص ، کم کم فرسوده می شوند .

نت پیشگویانه ( Predictive maintenance)

در نت پیشگویانه به جای اتکاء بر عمر میانگین آماری ( زمان متوسط خرابی ) از مونیتورینگ مستقیم وضعیت مکانیکی ماشین ، بازدهی سیستم و دیگر نشانگرها استفاده می شود تا عمر میانگین آماری واقعی یا مقدار افت بازدهی ماشین یا سیستم تعیین شود . در روشهای ” کار کردن تا حد خرابی “یا ” پیشگیرانه ” ، زمان بندی تعمیر یا بازسازی بایستی براساس تجربه مدیریت نت اعمال شود . با اضافه شدن نت پیشگویانه ، داده های واقعی از وضعیت ماشین آلات حاصل می شود و با استفاده از این داده ها می توان زمان بندی تعمیرات و نگاهداری را دقیق تر انجام داد .

نقش گروه نت Maintenance role

اکثر گروههای نت ، به این افتخار می کنند که چطور و با چه سرعتی می توانند به شکستها و خرابیهای ناگهانی و وقفه در تولید واکنش نشان دهند ولی واقعیت این است که آنها باید توانایی جلوگیری از ایجاد این وقفه ها را داشته باشند . برخلاف عقیده عمومی نقش گروه نت جلوگیری از ایجاد خرابی می باشد نه تعمیر پس از ایجاد خرابی . مأموریت گروه نت ، بدست آوردن و حفظ ” در دسترس بودن ” بهینه می باشد .

در دسترس بودن بهینه ( Optimum Availability )

به طور کلی ظرفیت تولید یک واحد به وسیله در دسترس بودن سیستمهای تولید و وسایل کمکی آنها تعیین

می شود . هدف اصلی گروه نت اطمینان از این است که تمام ماشینها ، وسایل و سیستمها همیشه در حال کار بوده و در شرایط کاری خوبی باشند .

وضعیت کاری بهینه

برای اطمینان از کارایی قابل قبول سیستم ، فقط در دسترس بودن ماشینهای حیاتی سیستم کافی نمی باشد . گروه نت وظیفه دارد تمام وسایل و ماشینهایی را که به طور مستقیم و غیر مستقیم در تولید دخالت دارند ، نگهداری کند ، طوری که همه آنها به طور دائم در وضعیت عملکردی بهینه قرار گیرند .

بهینه سازی عمر تجهیزات و دستگاههای مکانیکی

یکی از روشهای کاهش هزینه نت ، افزایش عمر وسایل و ماشین آلات واحد می باشد . گروه نت بایستی برنامه هایی را اجرا کند که باعث افزایش عمر مفید تمام سرمایه های واحد شود .

توانایی واکنش سریع

نمی توان از بروز تمام خرابیهای ناگهانی اجتناب کرد . بنابراین گروه نت بایستی توانایی واکنش سریع به تمام خرابیهای غیر پیش بینی شده را داشته باشد .

انواع نت

بطور کلی سه نوع نت وجود دارد و سه نوع بخش اصلی برای نت پیشگیرانه وجود دارد که در شکل زیر توضیح داده شده است :

نیازهای اساسی یک نت مؤثر

- بازرسیها

- حس بشری

- سنسورها

- حدود آستانه ( Thresholds ) : درست است که با استفاده از وسایل اندازه گیری می توان کارایی

( performance ) وسیله را اندازه گیری کرد ، ولی لازم است که مشخص شود کارایی وسیله چه وقت از حد آستانه مشخص شده تجاوز کرده است .

به خاطر اینکه نت پیشگیرانه با کمی تغییرات یک روش استاندارد شده ای است ، زمان لازم را می توان با دقت تخمین زد . برای اینکه بتوان تخمین زمان را بهتر انجام داد ، بایستی به موارد زیر توجه کرد :

- توصیه های سازندگان وسایل و تجهیزاتت

- استانداردهای بین المللی

- تجربه های قبلی

جهت اجرای برنامه نت موارد زیر الزامی است:

- کالیبراسیون ، ادوات اندازه گیری

- زمان بندی

- اطمینان از کامل شدن کار

- نگهداری اسناد

- بررسی های دوره ای اسناد جهت بهینه سازی

موارد ضروری برای ایجاد یک نت پیشگرانه مؤثر عبارتند از :

- هر وسیله ای را بایستی با یک عدد شناسایی یا ID یا شماره سریال و نوع محصول مشخص کرد

- ثبت صحیحی از تاریخچه وسیله

- اطلاعات عیب با استفاده از ذکر عیب / دلیل / نحوه رفع عیب

- داده های عملی از وسیله مشابه

- توصیه های سازنده

- کتابچه های تعمیرات

- قطعات مصرفی و تعویضی

- پرسنل ماهر

- وسایل و ابزارهای صحیح تست

- توضیحات واضح در لیستی که ارایه می شود .

- همکاری

- پشتیبانی مدیریت

المانهای لازم برای ایجاد نت پیشگیرانه

- بایستی تمام وسایلی که تحت نت بوده و فواصل زمانی نت را لیست کرد .

- اختصاص زمانی از سال به عنوان زمان اصلی که در آن ممکن است به منظور انجام نت کارها به مدت یک ماه ، یک هفته و یا روز تعطیل شود .

- واگذاری انجام کار به افراد مسئول

- بازرسی مدیر مسئول برای اطمینان از اینکه کار مورد نظر با کیفیت خوب در زمان مقرر انجام شده است .

- ثبت و بروز رسانی تمام کارهای انجام شده و کارهایی که بایستی بعداً انجام شود

- پیگیری در صورت لزوم جهت تصحیح هر گونه اختلاف و تناقض

عواملی که می توان از بروز آنها جلوگیری کرد:

- خراشیدگی

- استفاده نادرست

- خراب شدن تدریجی

- جدا شدن اتصالات

- کاهش مصرفی

- آلودگی

- خوردگی

- سوراخ کاری

- شوک

- تنش

- دمای بالا

- ارتعاشات

- سایش

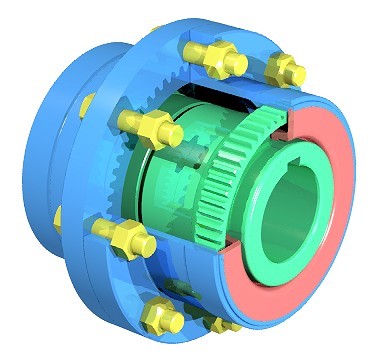

کوپلینگها ( Couplings )

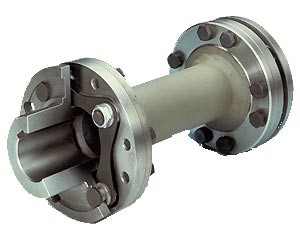

کوپلینگ یک وسیله مکانیکی است که به منظور انتقال گشتاور از شفت محرک به شفت متحرک ، آن دو را به هم وصل می کند .در اسناد تاریخی آمده است که یونانی های قدیم در حدود 300 سال قبل از میلاد مسیح از کوپلینگهای ساده برای انتقال قدرت مکانیکی استفاده میکردند . آقای هوک از طرح ساده یک اتصال گاردان در یک محرک ساعت استفاده کرد . اولین کوپلینگ مدرن صنعتی در اوایل قرن 20 و زمانی که برای تولید انبوه اتومبیل نیاز به کوپلینگهایی با طراحیهای خوب و عمر زیاد بود ، به کار رفت.

دو نوع اصلی کوپلینگهای صنعتی عبارتند از : صلب و انعطاف پذیر . کوپلینگهای صلب طوری طراحی شده اند که اجازه هرگونه ناهم محوری را نمی دهند . کوپلینگهای انعطاف پذیر ، شفتها می توانند در امتداد یاتاقانها به سمت جلو و عقب انحراف یابند تمام کوپلینگها را بایستی با توجه به نوع کاربردی که خواهند داشت انتخاب کرد . همچنین کوپلینگها بایستی به طور صحیحی تنظیم شوند تا از عمر زیاد و انتقال قدرت مؤثر آنها اطمینان حاصل نمود بدون انتخاب و تنظیم صحیح کوپلینگها ، یاتاقانها و شفتها ممکن است به زودی آسیب دیده و یا سایش پیدا کنند .

انواع کوپلینگها

- کوپلینگهای صلب ( Rigid couplings )

- کوپلینگهای بوشی ( Sleeve couplings )

- کوپلینگهای دنده دار ( Ribbed couplings )

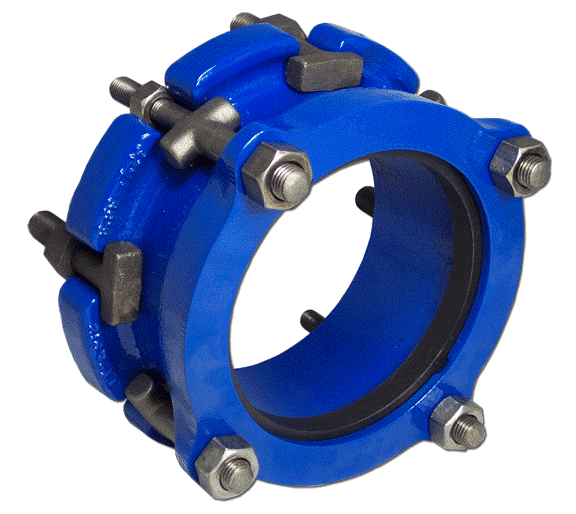

- کوپلینگهای فلنجدار (Flange couplings )

- کوپلینگهای انعطافی (couplings Flexible )

- کوپلینگهای المان فلزی (couplings Metallic – element )

- کوپلینگهای زنجیری (couplings Chain )

- کوپلینگهای چرخ دنده ای (couplings Gear )

- کوپلینگهای شبکه فلزی (couplings Metallic – grid )

- کوپلینگهای انعطاف پذیر الاستومری

- کوپلینگهای اصطکاکی ( Jew couplings )

- کوپلینگهای پین و دیسکی (couplings Pin – and – disc )

- کوپلینگهای بوش لاستیکی (couplings Rubber – bushing )

- کوپلینگهای چرخ لاستیکی ( Rubber – tire couplings )

تولید کنندگان کوپلینگ ، معمولاً اطلاعاتی را در مورد نصب ، تعمیرات و نگهداری و روغن کاری کوپلینگهای خود عرضه می کنند . قبل از نصب کوپلینگ جدید ، همیشه باید این اطلاعات را نیز در نظر گرفت . اگر به هر دلیلی این اطلاعات در دسترس نبود ، باید کپی دیگری از آن را از فروشندگان کوپلینگ بدست آورد . در حالت کلی برای نصب کوپلینگ باید مراحل زیر را رعایت کرد :

- همه اجزای کوپلینگ را بررسی کنید تا اطمینان حاصل کنید که همه بخشهای مورد نیاز آن در دسترس می باشند .

- آسیب دیدگی قسمتهایی از شفت را که کوپلینگ باید در قسمتها نصب شود ، بررسی کنید . هر ونه پلیسه یا شکاف را برطرف نمایید .

- با استفاده از ساعت اندازه گیری میزان لنگی و حرکت نهایی را بررسی کنید . تلرانس این مقادیر را بااستفاده از توصیه ها ی سازندگان تنظیم کنید . معمولاً ، لنگی نباید از 0,002 in تجاوز کند . در صورت بیشتر بودن تلرانس شفت ، باید آن را تعمیر یا تعویض کرد .

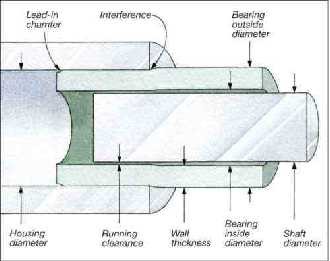

نصب بیشتر هاب کوپلینگها بایستی قبل از انجام عمل هم محوری صورت گیرد . کوپلینگهای با بوش غیر مخروطی ممکن است به صورتهای انطباق لقی ( fit Clearance ) یا انطباق تداخلی ( Interference fit ) وجود داشته باشند . در امتداد لقی ، هاب بدون هیچگونه فشار یا گرما دادن روی شفت می لغزد . در انطباق تداخلی ، هاب باید آنقدر گرما داده شود که به اندازه کافی منبسط شده و روی شفت بلغزد . تولید کنندگان کوپلینگ معمولاً اطلاعاتی را ارائه می دهند که در آنها مقدار و چگونگی گرما دان به هاب توضیع داده می شود . حمام روغن یا گرمای کوره ، در گرما دادن به هاب مورد استفاده قرار می گیرد . هرگز از آتش روباز یا مشعل برای انجام اینکار استفاده نکنید ، گرمای کوره نیز باعث از شکل افتادگی ، خرابی یا ترک برداشتن هاب می گردد . گرمای حمام روغن ، بسته به نقطه اشتعال روغن مورد استفاده ، می تواند در گرما دادن به هاب ( 177 °C ) 350°F ، مورد استفاده قرار گیرد . کوره ها میتوانند برای دماهای بیشتر از این نیز مورد استفاده قرار گیرند ولی هاب ها معمولاً نمی توانند دماهای بیش از( 316°C ) و 600°F را تحمل کنند . هابهایی که گرما داده می شوند ، باید خیلی بادقت جابجا شوند . ایمنی در این حالت اهمیت زیادی دارد .

نصب کوپلینگ

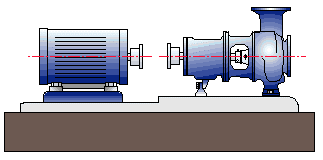

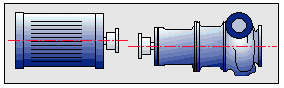

هم محوری شفتها

هم محوری ( Alignment ) در شفتهاعبارتند از موقعیت دهی صحیح محورمرکزی شفت اجزای محرک و متحرک ( مثلاً پمپ ، گیربکس و غیره ) .

که تشکیل دهنده مجموعه انتقال قدرت ماشین می باشند . هم محوری یا بااستفاده از شیم گذاری ( گذاشتن صفحات نازک در بین اتصالها ) یا حرکت دادن اجزای ماشین و یا هر دو روش انجام می شود . هدف از هم محوری به دست آوردن محور چرخش مشترک کاری برای دو شفت کوپل شده یا مجموعه ای از شفتهای کوپل شده می باشد .

به منظور بدست آوردن قابلیت اطمینان بالا و همچنین عمر کاری زیاد مخصوصاً در ماشینهایی که با سرعت بالا کار می کنند بایستی تا حد امکان بتوان هم محوری را کامل و بی نقص انجام داد . هم محوری هم در شفت هایی که مستقیماً به هم کوپل شده اند و هم به آنهایی که با فاصله نسبت به هم کوپل شده اند ( حتی در کوپلینگ های انعطاف پذیر ) مهم می باشد .در صورت عدم هم محوری ارتعاشات زیاد شده یاتاقانها داغ کرده و نیاز زیادی نیز به تعمیرات خواهد شد . انجام صحیح هم محوری باعث کاهش مصرف انرژی و سرو صدا شده و موجب میشود که عمر یاتاقانها ، آب بندها و کوپلینگها در حد عمر طراحی شده باقی بماند .

در انجام روشهای هم محوری چنین فرض می شود که هر جزء از مجموعه یک ماشین ثابت و تراز بوده و توسط فونداسیون محکمی نگه داشته است با بالا و پایین کردن دیگر اجزای ماشین و یا حرکت دادن افقی آنها نسبت به محور چرخش شفت ثابت ، می توان عمل هم محوری را انجام داد اجزای متحرک را با علامت اختصاری ( Machines To Be Moved ) MTBM و ماشینهایی را که بایستی شیم گذاری شوند با علامت اختصاری ( Machines To Be Stationary ) MTBS نشان می دهند . عموماً MTBM مربوط به تصحیحاتی می شود که در صفحه افقی انجام می گیرد ولی MTBS مربوط به تصحیحاتی می شود که در صفحه عمودی انجام میگیرند .

غالباً انجام عمل هم محوری به صورت رندم ( تصادفی ) صورت می گیرد و تنظیمات نیز با آزمایش و خطا صورت می گیرند ، در نتیجه زمان زیادی برای انجام این عمل طول خواهد کشید . به خاطر این مشکل ، ISI روشی را ایجاد کرد تادر سرعت بخشیدن به فرایند انجام عمل هم محوری به تکنسین ها کمک شود . در این روش ، نحوه انجام هم محوری صحیح ماشین به صورت گام به گام توضیح داده شده است و همچنین اشاره ای به اصول هم محوری شفت ها ، تجهیزات ، اندازه گیری ها و محاسبات لازم شده است .

وضعیتهای هم محوری

چهار وضعیت برای هم محوری ( یا عدم هم محوری ) وجود دارد :

هم محوری کامل ، نا هم محوری موازی یا آفست ( Offset ) ، ناهم محوری زاویه ای یا پیشانی ( Face )ناهم محوری ترکیبی یا کج ( Skewed ) ( ترکیب افست و زاویه ای )

هم محوری کامل ( Perfect alignment )

در شفت کاملاً هم محور ، وقتی با هم کوپل شوند همانند یک شفت توپر عمل خواهند کرد این وضعیت در شکل مقابل نشان داده شده است ولی بندرت دو شفت را می توان پیدا کرد که بطور کامل هم محور بوده و لزومی به انجام عمل هم محوری روی آنها نباشد . علاوه بر آن بایستی همیشه در فواصل زمانی منظم کنترل کرد که وضعیت هم محوری کامل

باقی بماند .

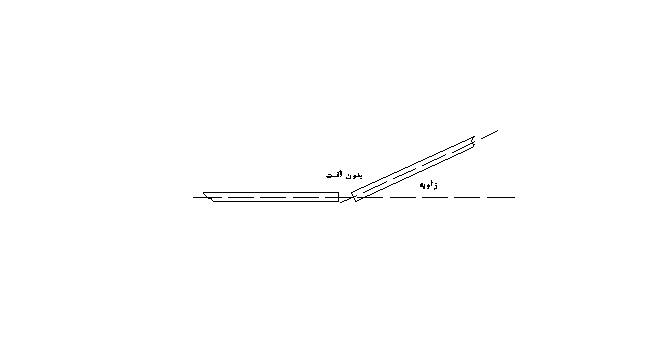

ناهم محوری موازی یا آفست

در نا هم محوری موازی یا آفست ، فاصله ای بین مرکز دو شفت به وجود می آید که معمولاً برحسب هزارم اینچ می باشد . آفست می تواند یا در صفحه افقی یا عمودی ایجاد شود. در شکل مقابل دو شفت به هم جفت شده نشان داده شده است که در یکی امتداد نبوده و نسبت به هم در حالت موازی قرار گرفته اند .

از لحاظ تئوری ، آفست از مرکز کوپلینگ اندازه گیری می شود .

ناهم محوری زاویه ای یا پیشانی

برای فهم وضعیتهای هم محری و اجرای وظایفی همچون رسم نقشه های هم محوری ، محاسبه تصحیحات مربوط به پایه های نگهدارنده ، تعیین مقدار افزایش گرما ، به دست آوردن مشخصات مبنا و تعیین هم محوری شفت فاصله انداز ( Spacer ) لازم است دانش و اطلاعات خوبی در مورد نا هم محوری زاویه ای داشته باشیم .

نا هم محوری زاویه ای به وضعیتی اطلاق می شود که شفتها موازی هم نبوده ولی در یک صفحه قرار دارند و هچنین بین آن دو آفستی نیز وجود ندارد . این وضعیت در شکل فوق نشان داده شده است . توجه کنید که در ناهم محوری زاویه ای این امکان وجود دارد که شفتهای به هم جفت شونده درجایی که به هم کوپل می شوند . در یک صفحه باشند ولی نسبت به هم تحت زاویه قرار گیرند .

زاویه ای که بین دو خط مرکزی شفت ایجاد می شود و عموماً به آن شیب گفته می شود ، بر حسب درجه بیان نمی شود بلکه بر حسب چند هزارم اینچ بر اینچ ( بدون واحد ) بیان می شود . این زاویه را هم بایستی در صفحه افقی و هم صفحه عمودی تعیین کرد .

از لحاظ عملی ، گذاشتن پایه های ساعتهای اندازه گیری در زاویه 90 در جه نسبت به سطوح لبه یا پیشانی نصفه های کوپلینگ مشکل می باشد . به همین خاطر ، برای نصب دستگاههای اندازه گیری روی شفت یا قسمت غیر متحرک کوپلینگ ، از پایه هایی شبیه سگدست استفاده میشود تاعمل خوانش را حتر صورت گرفته و از صحت بیشتر خوانشها نیز اطمینان حاصل کرد . انجام این کار باعث پیچیدگی فرآیند شده و لازم است که مفاهیم مثلثات به خوبی فهمیده

شده و قبل از خوانش نیز تنظیمات دیگری ( همچون کمانش ساعت اندازه گیری ) در نظر گرفته شود.

(الف)

(ب)

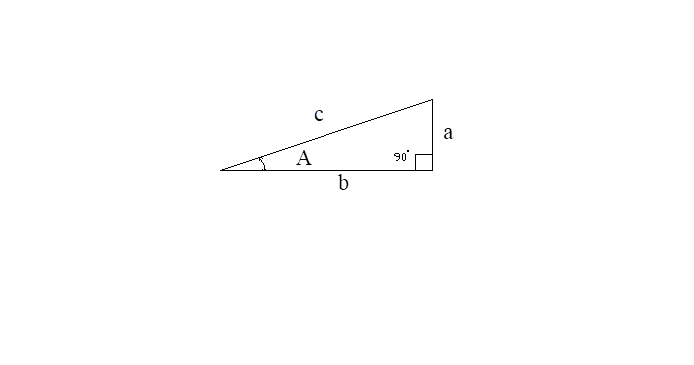

دو دیاگرام شکل فوق را مقایسه کنید . شکل ( الف) یک مثلث قائم الزاویه را نشان می دهد و شکل ( ب ) نیز یک نمای ساده شده ای از یک دستگاه اندازه گیری هم محوری را نشان می دهد که در زاویه قائمه قرار دارد .

طول ضلع b با یک متر اندازه گیری شده و طول ضلع a نیز با وسیله ای همانند ساعت اندازه گیری ، اندازه گرفته می شود . توجه کنید که در این دیاگرام فرض شده است که کوپلینگ در مرکز شفت قرار دارد و مرکز آن با مرکز شفت یکی است .

زاویه A بر حسب درجه بدین صورت محاسبه می شود : A = tan -1 a/b

در این فرمول ، زاویه A بر حسب درجه بیان می شودو برای محاسبه ان یا بایستی از جداول مثلثاتی استفاده کرد و یا از ماشین حسابی که قادر به محاسبه معکوس تانژانت باشد . غالباً در صنعت این مقدار را به صورت ” زاویه – A ” بیان می کنند ولی عملا ً مقدار آن نشان دهنده تانژانت زاویه A می باشد .طول/ خیز a / b = زاویه- “A

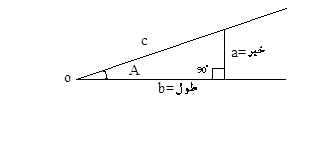

(پ)

(ت)

در شکلهای فوق مفاهیم خیز ( Rise ) و طول ( Run ) نشانداده شده است . اگر فرض شود که خط O – A در شکل مذکور نشاندهنده خط مرکزی تئوری شفت باشد ، ضلع ” a ” نشاندهنده مقدار آفستی خواهد بود که شفت واقعی خواهد داشت و به این مقدار آفست ، خیز گفته می شود .

توجه کنید که مقدار این ” آفست ” دقیقاً برابر مقدار آفست تئوری نمی باشد . این مقدار برابر است با مقدار آفست تئوری به علاوه نصف قطر شفت ( شکل الف و ب ) زیرا ساعت اندازه گیری در لبه بیرونی شفت نصب شده است ولی در محاسبات مربوط به هم محوری لازم نیست که از مقادیر آفست تئری یا طول تئوری استفاده کرد ( شکل (ت ) دلیل این امر را نشان می دهد . )

در شکل ( ت ) برای یک زاویه ثابت ” A ” چندین اندازه خیز / طول نشانداده شده است . در صورت ثابت بودن زاویه A افزایش مقدار خیز باعث می شود که متناسباً مقدار طول نیز افزایش یابد . چنین ارتباطی بین خیز و طول باعث می شود که در محاسبات مربوط به هم محوری نیازی به استفاده از مقادیر آفست و طول تئوری نباشد .

بنابراین مقدار زاویه ” A ” را می توان با هر کدام از اندازه های خیز/ طول به دست آورد :

طول4/ خیز 4= طول3/خیز3= طول2/خیز2= طول 1/ خیز1 = ” زاویه A – “

مثلاً اگر خیز در یک ماشین برابر 0.5 in و طول نیز برابر 12 in باشد زاویه A – برابر خواهد بود با :

0.5″ / 12.0 ” = 0.042 = ” زاویه”A –

اگر طول دیگر ماشین برابر 24 in باشد بااستفاده از رابطه :

0.042 = x / 24.0″

مقدار x یا خیز برابر 1 in خواهد شد .

نا هم محوری ترکیبی یا کج :

نا هم محوری ترکیبی وقتی اتفاق می افتد که شفتها موازی نبوده ( زاویه دار باشند ) و همدیگر را در نقطه کوپلینگ قطع نکنند ( آفست باشند ) شکل ( ج) دو شفت را نشان می دهد که در آنها ناهم محوری ترکیبی وجود دارد . این نوع ناهم محوری می تواند هم در صفحه افقی و هم عمودی و یا هر دو صفحه با هم اتفاق بیفتد .

به منظور مقایسه شکل ( چ ) را ببینید که دو شف دارای ناهم محوری زاویه ای بوده ولی آفست نیستند .

شکل ( ث ) نشان می دهد که چگونه اندازه گیری مقدار آفست در شفتهای ناموازی می تواند بستگی به محلی داشته باشد که فاصله بین خط مرکزی دو شفت از آنجا اندازه گیری می شود . توجه کنید که آفست تئوری در پیشانی کوپلینگ تعریف می شود.

(ج)

(چ)

(ث)

صفحات هم محوری :

دو صفحه ناهم محوری وجود دارد که بایستی تصحیح شوند : عمودی و افقی بنابراین در حالتهایی که حداقل دو ماشین تشکیل دهنده مجموعه انتقال قدرت را می دهند ، چهار نوع نا هم محوری می تواند اتفاق بیفتد : آفست عمودی، زاویه دار بودن عمودی ، آفست افقی و زاویه دار بودن افقی، این ناهم محوریها می تواند با هر ترکیبی اتفاق بیفتد و غالباً هر چهار حالت نیز اتفاق می افتد .

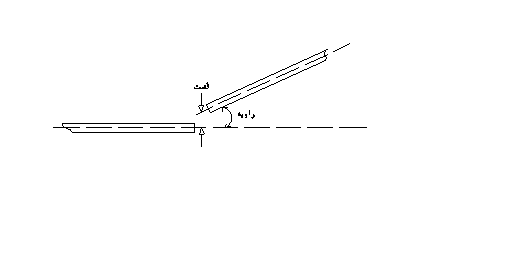

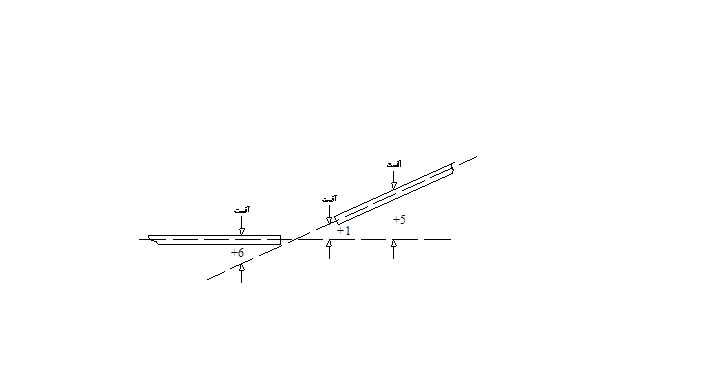

عمودی

هم ناهم محوری از نوع آفست و هم زاویه ای می توانند در صفحه عمودی اتفاق بیفتند . ناهم محوری عمودی که با استفاده از شیمها تصحیح می شود ، معمولاً در یک نمای جانبی همانند شکل مقابل نشانداده می شود .

افقی

هم ناهم محوری از نوع آفست و هم زاویه ای می توانند در صفحه افقی اتفاق بیفتند . برای تصحیح ناهم محوری افقی از شیمها استفاده نمی شود و معمولاً در یک نمای بالا همانند شکل زیر نشانداده می شود . این نوع نا هم محوری با حرکت دادن ماشینی که بایستی حرکت داده شود ( MTBM ) تصحیح می شود .

کارهایی که بایستی قبل از انجام هم محوری انجام داد

بسیار مهم است که روشهای هم محوری به طور صحیح انجام شوند . در این بخش در مورد کارهایی بحث خواهد شد که بایستی قبل از عمل هم محوری انجام داد . این کارها شامل مراحل مقدماتی و دو بخش مهم دیگر ( تصحیح مربوط به وجود پایه ضعیف و کمانش ساعت اندازه گیری ) است که بایستی آنها را قبل از انجام عمل هم محوری کنترل و حل کرد .

قبل از انجام عمل هم محوری باید مراحل مقدماتی زیر را انجام داد :

- قبل از اینکه ماشین را روی پایه اش قرار داد بایستی مطمئن شد که هم پایه و هم ته ماشین ، هر دو تمیز و عاری از زنگ زدگی بوده و هیچگونه پلیسه ای ندارند . برای تمیز کردن این نواحی از سوهان یا برس سیمی استفاده کنید .

- معمولاً روش کار بدین صورت است که قبل از تنظیم قسمت متحرک برای هم محوری با قسمت محرک ، قسمت محرک را در ارتفاع مورد نیاز ، تنظیم و تراز می کنند . خط مرکزی شفت قسمت متحرک را کمی بالاتر از قسمت محرک تنظیم کنید .

- تمام اتصالات ، همانند اتصال لوله به پمپ یا اتصالات خروجی شفت را انجام دهید .

- فقط از شیمهای تمیز که دارای پلیسه یا تاب خرودگی نباشند استفاده کنید .

- مطمئن شوید که شفت دارای لنگی قابل توجهی نیست

- قبل از شروع هم محوری کنترل کنید که پایه ها ضعیف نباشند و در صورت ضعیف بودن پایه ها آنها را تصحیح کنید.

- همیشه در بستن مهره های نگهدارنده از روش صحیح توالی بستن استفاده کنید .

- قبل از شروع هم محوری مقدار خیز ساعت اندازه گیری را تعیین کنید .

- همیشه پایه ساعت اندازه گیری را طوری قرار دهید که عمود بر سطحی قرار گیرد که ساعت اندازه گیری روبه روی آن قرار خواهد گرفت اگر این پایه در زاویه 90 درجه نسبت به سطح قرار نگیرد ، خوانشهای حاصله اشتباه خواهند بود .

- برای اضافه یا کم کردن شیمها از بالا بردن بیش از اندازه مورد نیاز ماشین خودداری کنید

- برای تنظیم آفست افقی و ناهم محوری زاویه ای و همچنین نگهداشتن ماشین در محل خود در موقع شیم گذاری از جک پیچی استفاده کنید .

روشها و تجهیزات مورد نیاز در هم محوری

دو روش اصلی برای هم محوری ماشین وجود دارد : هم محوری با استفاده از ساعت اندازه گیری و هم محوری اپتیکی یا لیزری .

در روشهای ساعت اندازه گیری ، از یک نوع ساعتهای اندازه گیری و تجهیزات نصب استفاده می شود ولی تعداد ساعتهای اندازه گیری و جهتهای آنها روی شفت ، مختلف خواهد بود . در تکنیک اپتیکی به جای ساعت اندازه گیری از سنسور ها و ترانسیمترها استفاده می شود .

درست است که روشهای اپتیکی و ساعت اندازه گیری ، در تجهیزات مورد نیاز و نحوه نصب آنها برای انجام عمل هم محوری با هم تفاوت دارند ، ولی تئوری به کار رفته در هر دو یکسان است . در هر دوی این روشها ، مقدار آفست و زاویه دار بودن شفتهای اجزای متحرک ، نسبت به قسمت ثابتی که قبلاً انتخاب شده است ، اندازه گیری می شود . در هر دو روش فرض بر این است که قسمت ثابت ، به طور صحیح نصب شده و در تمام اجزای ماشین از تکنیکهای صحیح نصب ، شیم گذاری و بستن پیچها استفاده شده است .

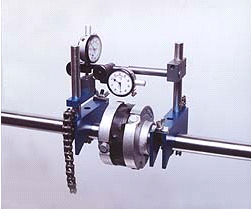

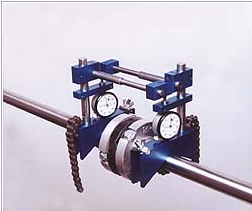

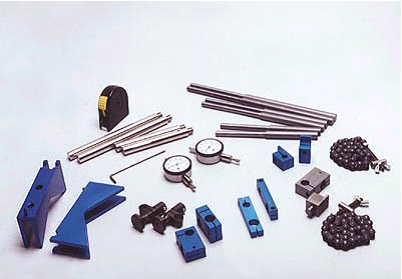

تجهیزات و لوازم هم محوری

آب بندها ( Seals )

نخستین آب بندها چرمی بودند که برای نگهداری گریس در محل خود به دور محورهای گاری پیچیده می شدند. با بروز انقلاب صنعتی نیاز به استفاده از مواد مناسب برای آب بندی ، خیلی مهم شد . در آب بندی شفتها از آب بندهایی با جنس فیبر طبیعی استفاده می شد ( شکل زیر) با ظهور ماشینهای جدید و بهتر نیاز به آب بندهایی شد که بایستی بارها وسرعتهای بالا را تحمل می کردند . آب بندهای از جنس پنبه نسوز بدلیل مقاومت به گرمای بالا و مقاومت به سایش ، در اوایل سال 1900 کاربرد گسترده ای پیدا کرده و به عوض آب بندهایی از جنس فیبر طبیعی به کار رفتند .

آب بندهای لبه ای ( Lip seals ) این نیاز را برطرف کرده و کاربرد گسترده ای پیدا کردند . اولین آب بند لبه ای از چرم ساخته شده و در یک رینگ فلزی سبک قرار داده شد . پس از آن چرم جای خود را به الاستومرهای مصنوعی مقاوم به روغن داد. طرحها و شکلهای مختلفی از این آب بندها ساخته شد .

آب بندهای مکانیکی بدون نشتی که برای اکثر کاربردها مناسب هستند ، اکنون جای جعبه های آببندی را گرفته اند . آب بندهای مدرن را می توان به دو گروه مختلف تقسیم کرد : استاتیکی و دینامیکی . آب بندهای استاتیکی در جاهایی به کار می روند که هیچ نوع حرکت یا حرکت کمی بین سطوح جفت شونده وجود دارد . مثالهایی از این نوع آب بندها را می توان واشر های آب بندی ( Gaskets ) و اورینگها ( O-rings ) نام برد .

آب بندهای دینامیکی برای آب بندی سطوح متحرک به کار می روند . شفتهای چرخشی یا رفت و برگشتی نیاز به این نوع آب بندها دارند . از جمله آب بندهای دینامیکی ، آب بندهای لبه ای و آب بندهای مکانیکی را می توان نام برد .

واشر های آب بندی

واشر آب بندی ، یک ماده الاستیکی می باشد که برای ایجاد یک آب بند ، بین دو فلز از بخشهای ماشین قرار می گیرد . واشر های آب بندی ممکن است برای آب بندی درونی ( مانند مایعات ، گازها و مانند آنها ) و یا آب بندی بیرونی ( مانند رطوبت ، چرک و یا دیگر آلودگیها ) به کار روند بیشتر واشرهای آب بندی ، برای انجام هر دو کاربرد طراحی شده اند .

مواد واشر های آب بندی متفاوتند و بسته به نوع کاربرد و پوشش ، از هرکدام از آنها استفاده می شود . توصیه های تولید کنندگان واشر های آب بندی نیز ، باید در اغلب کاربرد ها مد نظر باشد .

برای آب بندی کردن خوب توسط واشر های آب بندی ، باید به هنگام نصب واشرهای آب بندی جدید ، این سه راهنمایی زیر را در نظر بگیرید :

- سطوح تماس را از لحاظ پیچ و تاب داشتن ، آسیب دیدگی و پرداخت سطوح بررسی و تمیز کنید تا از تماس نرم و روان واشر و آب بندی مناسب آن مطمئن باشید .

- از واشرهای آب بندی مناسب برای کار مورد نظر استفاده کنید .

- به همه پیچها به طور مساوی گشتاور پیچشی اعمال کنید .

گشتاور مناسب و سفت کردن به طور مساوی ، برای نصب خوب واشر های آب بندی مهم می باشد . همیشه از توصیه های سازندگان برای مقدار گشتاور های مناسب ، پیروی نمایید . به هنگام نصب یک واشر آب بندی ، سه مرحله زیر را رعایت کنید :

- واشر آب بند و سطح تماس را در یک خط قرار دهید .

- همه پیچها را بادست نصب کنید .

- پیچها را بااستفاده از یک الگوی مناسب ، در کمتر از سه مرحله سفت کنید . به طور مثال ، اگر گشتاور نهایی پیچ 60 ft – lb باشد ابتدا گشتاور 20 ft – lb ، سپس گشتاور 40 ft – lb و در نهایت گشتاور 60ft- lb را بدهید ( توجه : بعضی از کاربردها نیازمند گشتاور دادن ، به بیش از سه مرحله دارند ، همیشه ازتوصیه های سازندگان استفاده کنید ) .

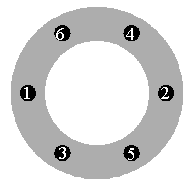

ترتیب سفت کردن پیچ نیز ، خیلی مهم است در کل همه سطوح اتصال باید به طور مساوی سفت شوند . در شکل روبروتوالی و ترتیب محکم کردن یک نوع فلنج را نشان می دهد .

در این مثال ، از روش سه مرحله ای برای رسیدن به گشتاور نهایی 60 ft – lb استفاده می شود به طوری که پیچ 1 را به اندازه 20 ft – lb ، پیچ 2 را به اندازه 20 ft – lb و همین طور به همه پیچها به اندازه 20 ft – lb گشتاور داده و محکم می کنند . سپس دوباره پیچ 1 را با گشتاور 40 ft – lb و پیچ 2 را با گشتاور 40 ft – lb و همین طور ادامه می دهند تا بالاخره گشتاور نهایی را هم به آنها وارد کنند .

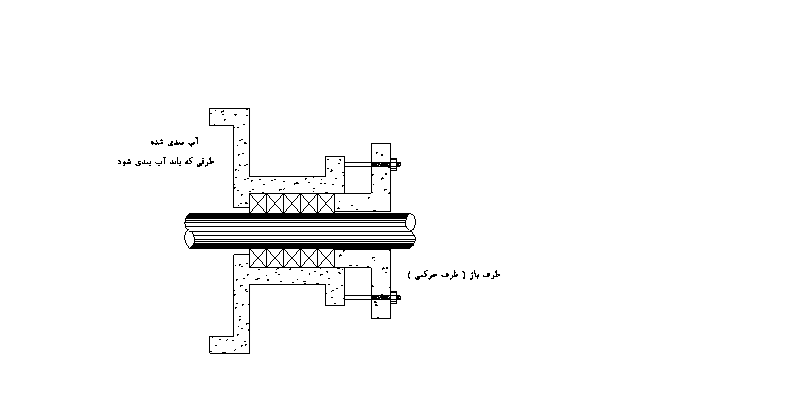

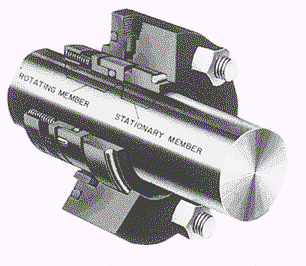

کاسه نمدها

آب بندهای دینامیکی ، برای آب بندی شفتهایی که دارای حرکت رفت و برگشت هستند استفاده می شوند . کاسه نمدها یکی از متداولترین آب بندهای دینامیکی هستند . یک کاسه نمد شامل سه بخش اصلی است :

- محفظه یا جعبه آب بندی ، یک اتاقک ثابت برای حلقه های آب بندی می باشد .

- حلقه های آب بندی از مواد نرم و قابل تراکم ساخته شده اند که عمل آب بندی واقعی را آنها انجام می دهند.

- دنباله رو آب بندی ( Gland follower ) ( بعضی مواقع پوشش آب بندی ( Stuffing gland ) نیز نامیده می شود ) برای متراکم کردن حلقه های آب بندی به کار می رود ، بنابراین باعث کاهش مقدار نشتی می گردد.

نصب پکینگ کاسه نمد

نصب صحیح پکینگ ، برای نگهداری ارزان و افزایش طول عمر پکینگ و شفتها مهم است . به هنگام در آوردن پکینگ قدیمی به علایم حاصل از ایرادها توجه کنید . اگر قطر داخلی پکینگ قدیمی نیم سوز و خشک باشد و شفت خراشیده شده و تغییر رنگ داده باشد . در آن صورت ممکن است که پکینگ به طور کافی روانکاری نشده است در این حالت برای روانکاری بهتر ، مقدار نشتی کنترل شده را افزایش دهید .

روغنکاری

اصطکاک بین دو قطعه ای که نسبت به هم در حال حرکت هستند باعث ایجاد گرما و سایش می شود . طبق بر آورد دولت انگلیس سالیانه بیش از یک بیلیون دلار صرف مشکلات مربوط به اصطکاک می شود . امروزه از اصطلاح جدید تریبو لوژی ( Tribology ) که از کلمه یونانی Tribos ( به معنای مالش دادن ) گرفته شده برای بیان روشهای مربوط به غلبه بر اصطکاک سایش و نیاز به روغنکاری استفاده می شود . تکنولوژی سالهای اخیر سعی کرده است که مقاومت به سایش فلز ، پلاستیک و دیگر سطوح در تماس با هم را افزایش دهد . اما طرح ریزی ، زمان بندی و کنترل برنامه روغنکاری غالباً یادآور شخصی است که با یک قوطی روغن سرگردان است .

هر چیزی که بین دو سطح متحرک به کار می رود تا باعث کاهش اصطکاک شود . روانکار ( Lubricant ) نامیده

می شود .متداولترین روانکارها ، روغن و گریس می باشد ، اگر چه مواد زیاد دیگری نیز مناسب می باشند . دیگر مایعات و حتی گازها نیز به عنوان روانکار مورد استفاده قرار می گیرند . مثلاً یاتاقانهای هوایی در ژیروسکوپها و دیگر وسایل حساسی که اصطکاک در آنها باید مینیمم شود به کار می روند . وظایف یک روغنکار عبارتند از :

- مجزا کردن دو قطعه متحرک از هم به منظور جلوگیری از سایش خراشیدگی و چسبیدگی به هم

- کاهش گرما

- جلوگیری از ورود آلودگیها

- حفاظت در مقابل خوردگی

- شست و شوی مواد ساییده شده

در روغنکاری خوب نیاز به دو وضعیت می باشد : طراحی تکنیکی درست برای روغنکاری و یک برنامه مدیریتی برای اطمینان از اینکه هر قسمت از دستگاه به طور صحیح روغنکاری شده است .

اطلاعات لازم برای توسعه برنامه روغنکاری را از چهار منبع زیر می توان به دست آورد :

- سازندگان محصولات

- فروشندگان روانکار

- دیگر کاربران محصول

- تجربیات شخصی

مرحله مهم در توسعه برنامه روغنکاری تخصیص مسئولیت و مجوز مشخص برای روغنکاری به یک مهندس نت می باشد . مراحل و عملکردهای اصلی که در توسعه برنامه روغنکاری بایستی مد نظر داشت عبارتند از :

- مشخص کردن هر قطعه ای از دستگاه که نیاز به روغنکاری دارد

- مطمئن شوید که تمام قطعات اصلی به طور واضح و ترجیحاً با یک عدد مشخص شده اند

- مطمئن شوید که مستندات دستگاه کامل می باشد

- تعیین محلهایی از هر قطعه که نیاز به روغنکاری خواهد داشت

- تعیین روان کاری که باید مورد استفاده قرار گیرد

- تعیین بهترین روش کاربرد

- تعیین فواصل زمانی روغنکاری

- تعیین اینکه آیا می توان دستگاه را در حین کار روغنکاری کرد یا بایستی ان را خاموش کرد

اجرای برنامه روغنکاری

یک نفر در دپارتمان نت بایستی مسئولیت اجرایی برنامه روغن کاری و نظارت بر آن را داشته باشد . وظایف اصلی چنین شخصی عبارتند از :

- ایجاد خدمات روغنکاری و زمان بندی آن

- تعریف مسیر های روغنکاری

- تخصیص مسئولیتها به افراد مشخص

- آموزش فردی که روغنکاری می کند

- اطمینان از تهیه روانکار صحیح از انبار

- اطمینان از کامل بودن روغنکاری انجام شده و تعیین اختلافات

- ایجاد یک زمان بندی دستی یا کامپیوتری روغنکاری و همچنین سیستم کنترل آن

- ترغیب پرسنل روغنکاری به کنترل دیگر مشکلاتی که یک دستگاه می تواند داشته باشد

- اطمینان از عملکرد دائمی سیستم روغنکاری

روان کننده های گریسی Grease Lubricants

روان کننده های گریسی در حدود 10 % از مجموع روان کننده های موجود در جهان به حساب می آیند روغنها روان کننده های بهتری نسبت به گریسها محسوب می شوند زیرا روغنها بیشتر لایه یکنواخت تری تولید می کنند اصطکاک کمتری به وجود آورده و سرد کنندگی بهتری نسبت به گریسها دارند گریسها معمولاً در جاهایی به کار می روند که روغن نشت می کند و یا نمیتواند به نقاطی که به روانکاری نیاز است برسد مزایای عمده گریسها به شرح زیرند :

- یاتاقانها را آب بندی می کند روانکار را داخل و آلودگیها را بیرون نگه می دارد .

- در مکانهایی که روغن جاری می شود گریسها در جای خود باقی می مانند .

- گریسها معمولاً در برابر دما های بالا مقاومت می کنند

- گریسها دفعات نت روانکار را کم می کنند

پنچ قانون اساسی برای روغنکاری خوب با گریس وجود دارد :

- از نوع مناسب گریس استفاده کنید

- از زمان مناسب برای روغنکاری استفاده کنید

- از نوع مناسب گریس مورد کاربرد در تجهیزات استفاده کنید .

- از روشهای درست برای روغن کاری با گریسها استفاده نمایید.

- مقدار مناسبی از گریس را به کار برید.

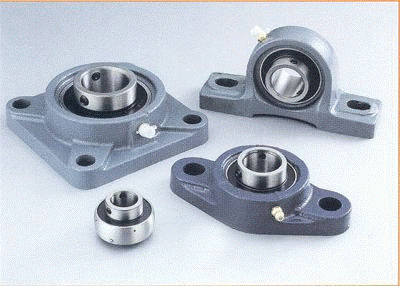

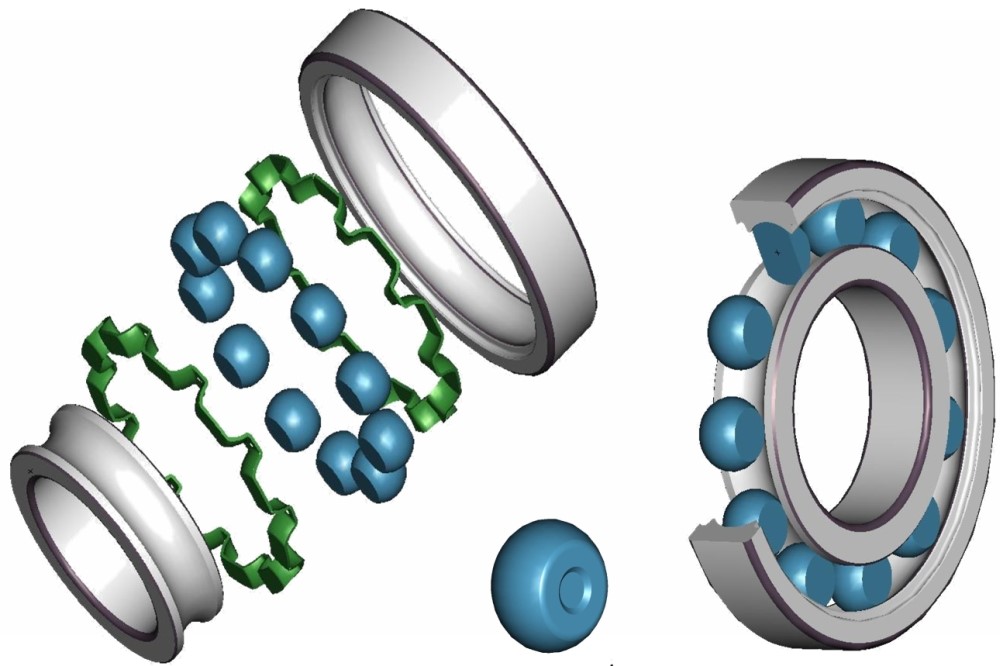

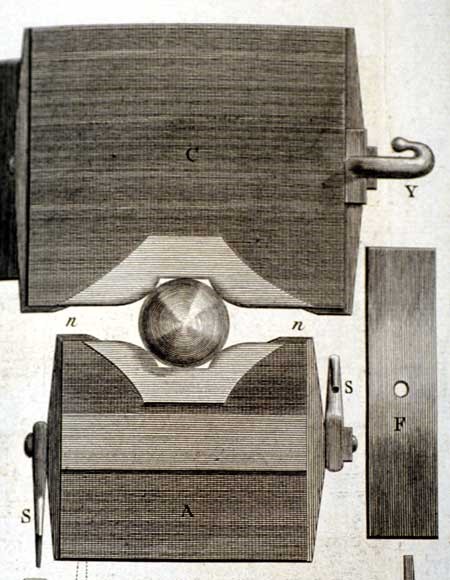

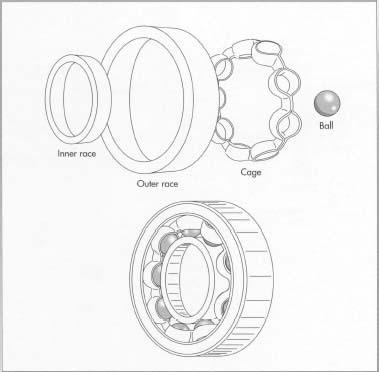

یاتاقانها (Bearings)

یک یاتاقان المانی از ماشین است که یک قطعه همانند یک شفت را که چرخش لغزش یا نواسان دارد

پشتیبانی می کند.. یاتاقانها به دو گروه اصلی تقسیم می شوند : ساده و غلتشی . یاتاقانهای ساده براساس حرکت لغزشی که با استفاده از روغنکاری انجام می شود کار می کنند . یاتاقانهای غلتشی یا ضد اصطکاک براساس حرکت غلتشی کار می کنند که با استفاده از ساچمه ها و یا دیگر انواع غلتکها امکانپذیر است . در روتورهای مدرن که در سرعتها و بارهای نسبتاً بالا کار می کنند ، انتخاب و طراحی صحیح یاتاقانها و تکیه گاههای آنها از فاکتورهای مهمی هستند که بر عمر سیستم

تأثیر می گذارند .

انواع حرکت

نوع یاتاقان به کار رونده در یک کاربرد خاص ، باتوجه به نوع حرکت نسبی و دیگر قیدهای موجود تعیین می شود. انواع حرکت را می توان در گروه های زیر تقسیم بندی نمود : چرخش حول یک نقطه ، حرکت انتقالی در امتداد یک خط ، چرخش در یک صفحه و حرکت انتقالی در یک صفحه . این حرکتها می توانند پیوسته یا نوسانی باشند .

اگر چه اکثر یاتاقانها بیش از یک کاربرد را دارند ولی عموماً آنهارا می توان بر اساس نوع حرکت ، تقسیم بندی نمود . سه طبقه بندی اصلی برای یاتاقانهای ساده و غلتشی عبارتند از : شعاعی ( Radial )، محوری (Thrust )

و راهنما ( Guide ) یاتاقانهای شعاعی بارهایی را تحمل می کنند که به صورت شعاعی و عمود بر خط مرکزی شفت

وارد می شوند . یاتاقانهای محوری بارهای محوری را تحمل می کنند .

این بارها به صورت موازی با خط مرکزی شفت و به سمت انتهاهای شفت اعمال می شوند . این نوع یاتاقان ، از حرکت محوری شفت چرخان جلوگیری می کند . یاتاقانهای راهنما اجزایی را پشتیبانی و تنظیم می کنند که دارای حرکت لغزشی یا رفت و برگشتی هستند . در این نوع یاتاقانها ، المان ماشین در جهت حرکت خود راهنمایی می شود و معمولاً این المان ، چرخش هم ندارد .

حول یک نقطه ( چرخشی )

به حرکت پیوسته ای که حول یک نقطه انجام می شود ، چرخش گفته می شود و حرکتی است که نیاز به سطوح صحیح دارد . در صورتی که حرکت پیوسته نبوده و نوسانی باشد ، برای جلوگیری از ایجاد حرکت چرخشی پیوسته بایستی تغییراتی در پیکربندی هندسی ایجاد کرد.

حول یک خط ( چرخشی )

به حرکت پیوسته که حول یک خط انجام می شود چرخش گفته شده و مانند حرکت حول یک نقطه می باشد .

در امتداد یک خط ( حرکت انتقالی )

به حرکتی که در امتداد یک خط صورت گیرد ، حرکت انتقالی ( Translation ) گفته می شود . معمولاً یک سطح طویل و پیوسته بوده و اجزاء حرکتی نیز برای اینکه سایش قابل قبولی داشته باشند یا به صورت تماس غلتکی بوده و یا روی لایه ای از سیال قرار می گیرند . اگر حرکت به صورت رفت و برگشتی باشد ، یاتاقانهایی را بایستی به کار برد که صرفه اقتصادی داشته باشند .

در یک صفحه ( چرخشی / حرکت انتقالی )

اگر حرکت در یک صفحه ، چرخشی بوده و یا هم چرخشی و هم نواسانی باشد ، حرکت دقیقاً همانند حرکت حول یک نقطه خواهد بود . اگر حرکت در یک صفحه ، انتقالی و یا هم انتقالی و هم نوسانی باشد ، حرکت دقیقاً همانند حرکت در امتداد یک خط خواهد بود .

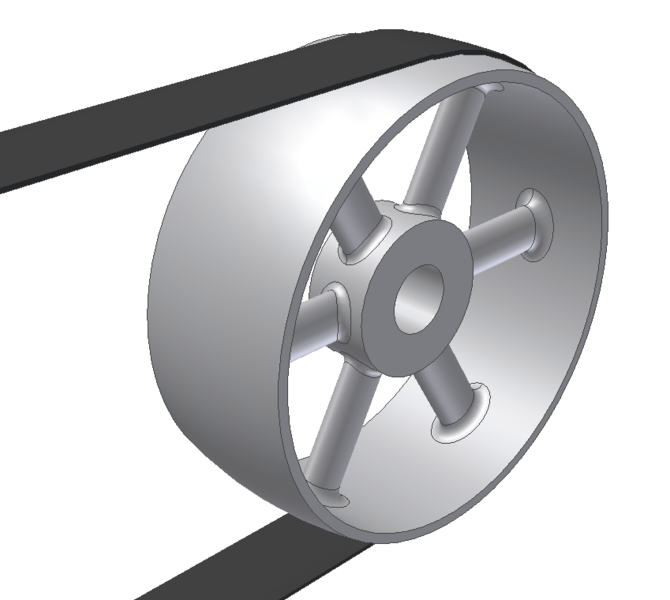

دستگاههای تسمه دار (Belts)

از صدها سال پیش از تسمه ها برای انتقال قدرت مکانیکی استفاده می شد . اخیراً به غیر از تسمه های تخت که از جنس چرم ساخته می شوند ، از انواع دیگر تسمه ها نیز استفاده می شود . تسمه های تخت نمی توانند توان زیادی را انتقال دهند و پویلهای مورد استفاده در این تسمه ها نیز بایستی نسبتاً بزرگ باشند تا تسمه ها بتوانند به طور کامل حول آنها پیچیده و نلغزند. با پیشرفت صنعت لازم بود که از دستگاههای تسمه دار بهتری استفاده شود . تسمه های انتقال توان یا از نوع محرک اصطکاکی ( Friction ) یا محرک مثبت ( Positive ) هستند . تسمه های تخت از نوع اصطکاکی می باشند بدین معنا که اصطکاک باعث حرکت آنها می شود و همچنین برای جلوگیری از لغزش تسمه لازم است که کشش نسبتاً زیادی به آنها وارد شود . اولین تسمه ذوزنقه ای شکل در سال 1917 اختراع شد . تسمه های ذوزنقه ای شکل نیز از نوع اصطکاکی هستند ولی به خاطر اینکه ساختمانی شبیه به گوه دارند ، نیاز به ایجاد کشش در آنها نسبت به تسمه های تخت کمتر است . طراحی گوه مانند این نوع تسمه ها، باعث چند برابر شدن نیروی گیرندگی ( Gripping force ) آنها و در نتیجه نیاز به کشش کمتر در آنها می شود . کشش کمتر در تسمه به معنای افزایش عمر یاتاقان و تسمه می باشد . در مقایسه با تسمه های تخت تسمه های ذوزنقه ای می توانند نیروهای زیادی را تحمل کنند و جمع و جور تر نیز می باشند . تسمه تایمینگ ( Timing belt ) از نوع محرک مثبت بوده و در سال 1940 معرفی شده .

در این نوع محرکها از درگیری تسمه دنده دار با دنده هایی که روی یک پولی قرار دارند استفاده می شود . در این نوع محرکها ، برای انتقال توان نیازی به اصطکاک نیست و در تسمه نیز هیچگونه لغزشی ایجاد نمی شود . تسمه های تایمینگ حتی نسبت به تسمه های ذوزنقه ای نیز نیاز به کشش کمتری داشته و قادر به انتقال توان زیاد با تسمه ها و پولیهای کوچکتر هستند .

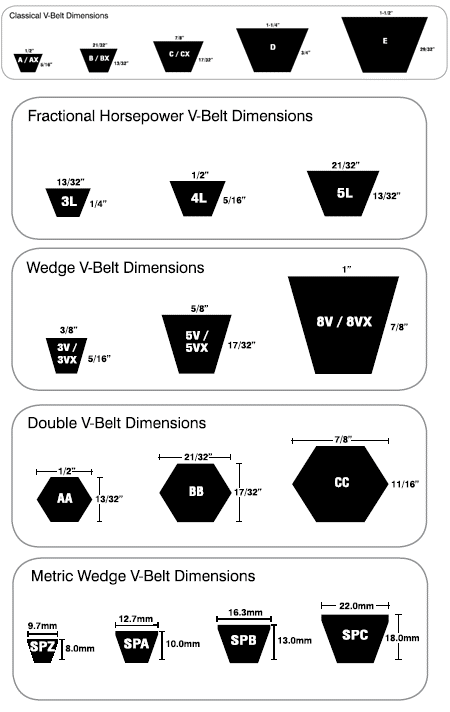

انواع تسمه

- تسمه های ذوزنقه ای ساده

- تسمه های ذوزنقه ای از نوع شیار عمیق

- تسمه هاس ذوزنقه ای زبانه دار ( Cogged V-belts )

- تسمه های ذوزنقه ای لقمه ای ( Banded V-belts )

- تسمه های ذوزنقه ای با انتقال توان کم ( FHP )

- تسمه های ذوزنقه ای دنده دار

- تسمه های ذوزنقه ای سرعت متغیر ( Variable – speed V – belts )

تعویض یک تسمه ذوزنقه ای

قبل از تعویض تسمه های ذوزنقه ای قدیمی با تسمه های ذوزنقه ای جدید ، ابتدا باید وضعیت پولیها را بررسی کرد . آسیب دیدگی ، ساییدگی و یا کثیف بودن پولیها ، بطور قابل توجهی طول عمر تسمه های ذوزنقه ای را کاهش می دهند. وجود شیار ها و شکافها باعث ایجاد بریدگی در تسمه ها می شود . وجود آلودگی در شیارها نیز باعث ایجاد خراشیدگی در تسمه ها شده و در این حالت روغن می تواند مواد موجود در تسمه ها را خراب کرده و از بین ببرد . ساییدگی شکافها نیز باعث لغزیدن ، پایین – بالا شدن و آسیب دیدن تسمه می شود.

تـذکــر : هرگز تسمه های ذوزنقه ای جدید را روی پولیهای آسیب دیده و یا ساییده شده به کار نبرید . در این حالت پولیها را تعمیر کرده و یا تعویض نمایید .

به هنگام بررسی پولیها از نظر وجود ساییدگی ، باید راهنماییهای زیر را در نظر بگیرید :

- برای اندازه پولی ، شابلون و گیج شیار پولی مناسب را انتخاب کنید .

- گیج را داخل شیار قرار دهید و دنبال حفره هایی باشید که نشاندهنده فرو رفتگیها یا دیگر ناهمواریها و ساییدگیهای غیر معمول می باشد .

- تسمه جدید را داخل شیار پولی قرار دهید . سر تسمه باید به صورت هم سطح با قطر خارجی پولی قرار گیرد. اگر سر تسمه زیر سطح قطر خارجی پولی قرار گیرد در این حالت شیار پولی دارای ساییدگی است . مورد استثناء در این امر ، پولی مرکب می باشد .

پولیهای مرکب بعضی مواقع با تسمه های مقطع A , B مورد استفاده قرار می گیرند . این طرح باعث صرفه جویی اقتصادی در تولید و انبارداری می شود به خاطر این که در این حالت فقط با استفاده از یک پولی می توان تسمه های ذوزنقه ای نوع A یا B را گرداند . این پولی با یک شیار گودتر طراحی شده است به طوری که تسمه های ذوزنقه ای مقطع B به صورت هم سطح باسر شیار قرار می گیرند . اما تسمه های ذوزنقه ای مقطع A که کوچکترند کمی پایین تر از سر شیار قرار می گیرند ( توجه : قطر گام مؤثر بستگی به این دارد که شما از پولی با تسمه ذوزنقه ای مقطع A یا B استفاده کنید ) . در هر یک از این موارد تسمه ذوزنقه ای هرگز نباید با سطح زیر شیار پولی تماس داشته باشد . براق بودن انتهای شیار نشاندهنده خیلی پایین بسته شدن تسمه ذوزنقه ای می باشد .

شناسایی جایگزین مناسب تسمه ذوزنقه ای برای محرک می باشد . در صورتی که تسمه ذوزنقه ای کهنه کارکرد خوبی داشت ، شماره آن را بدست آورده و تسمه ذوزنقه ای جدید با همان شماره را جایگزین می کنند . هرگز نباید روی محرکهای چند تسمه مخلوطی از تسمه های جدید و کارکرده به کار برده شوند. در این موارد به هنگام تعویض تسمه ذوزنقه ها همه انها باید به طور کامل عوض شوند . حتی اگر یک یا دو تسمه از آنها به نظر آسیب دیده یا ساییده شده به نظر آیند . تسمه های ذوزنقه ای کارکرده معمولاٌ در سطح مقطع خود ساییده شده و کشیده می شوند .

تسمه ذوزنقه ای جدید نسبت به تسمه ذوزنقه ای کارکرده روی پولی بالاتر قرار می گیرد تند تر حرکت کرده و کشش بیشتری نیز بر آن وارد می شود . اگر کشش وارده بر تسمه ذوزنقه ای قدیمی صحیح باشد ممکن است وسط سیم تسمه ذوزنقه ای جدید شکسته و باعث کشیدگی این تسمه ذوزنقه ای شود . اندکی پس از این اتفاقات سهم کامل باری که بایستی به آن وارد شود از دست خواهد رفت و از محرکه خارج خواهد شد . بنابراین تسمه ذوزنقه ای جدید از بین خواهد رفت مارکهای مختلف تسمه های ذوزنقه ای نباید برای دلایل یکسان قاطی شوند . در صورتی که تسمه های ذوزنقه ای دارای شماره های انطباق باشند بایستی از یکسان بودن شماره های آنها مطمئن شوید .

تسمه های ذوزنقه ای لقمه ای همواره گزینه مناسبی برای جایگزینی به جای تسمه چند گانه می باشند . به طور کلی یک مجموعه تسمه ذوزنقه ای لقمه ای طول عمر تعمیرات را نسبت به محرک تسمه چند گانه با تسمه های ذوزنقه ای منفرد خیلی بیشتر افزایش می دهند . وضعیت پولی در افزایش طول عمر هر تسمه ذوزنقه ای خیلی مهم است ولی این امر برای کاربردهای مربوط به تسمه های ذوزنقه ای لقمه ای خیلی مهم و حیاتی می باشد . آسیب دیدگی یا ساییدگی

پولیها باعث خرابی زود رس تسمه های ذوزنقه ای لقمه ای می شود . اگر فاصله مراکز محرکها طوری تنظیم نشود که کشش صحیح را در تسمه های ذوزنقه ای ایجاد کنند باید طول متفاوتی از تسمه ذوزنقه ای مورد استفاده قرار گیرد به طور کلی تسمه ها باید توسط همان نوع از تسمه های ذوزنقه ای جایگزین شوند . مگر اینکه نتوان کشش محرک را با استفاده از این تسمه ها به طور دقیق و رضایت بخش تنظیم کرد .

در صورت ناخوانا بودن شماره های تسمه ، طول تسمه با استفاده از معادله زیر محاسبه می شود:

L = 2C + 1.57 (D+d) + (D-d)2 / (4C)

که در این فرمول :

L = طول تسمه

C = فاصله مرکز

D = قطر پولی بزرگ

d = قطر پولی کوچک

فواصل زیاد بین مراکز ، عموماً برای تسمه های ذوزنقه ای توصیه نمی شوند ، برای اینکه باعث ایجاد ارتعاش اضافی در قسمت شل تسمه شده و طول عمر آنها را کاهش می دهند . به طور کلی ، فواصل مرکز نباید بیش از سه برابر مجموع قطر های پولی و کمتر از قطر پولی بزرگ باشد .

تعویض پولی

اگر پولیها بعد از تعمیر ، ساییده شده یا آسیب بینند ، قبل از تعویض تسمه های ذوزنقه ای ، باید آنها را با پولی های جدید جایگزین نمود . سه نوع معمول پولی وجود دارد :

- پولیهای انطباق پرسی

- بوش فشاری نوع قفل مخروطی

- بوش فشاری نوع سریع جداشونده ( Quick – disconnect )

پولی انطباق پرسی ، پولی ساده ای است که در مرکز خود دارای یک سوراخ راست و مستقیم می باشد . این پولیها در کاربردهای با کار سبک و با تسمه های با توان ناچیز به کار می روند . هاب و پولی روی شفت پرس می شوند . پولی نیز توسط یک پیچ ضامن معمولاً با جا خار رو ی شفت در یک محور قرار می گیرد .

به هنگام تعویض پولی انطباق پرسی ، مراحل زیر را رعایت کنید :

- پیچ ضامن را شل کنید

- از یک پولی کش یا پرس برای در آوردن پولی استفاده کنید

- قبل از نصب پولی انطباق پرسی ، مطمئن شوید که شیار تسمه ذوزنقه ای تا آنجایی که ممکن است به یاتاقان تکیه گاه نزدیک می باشد . این امر باعث کاهش بار آویزان و افزایش طول عمر یاتاقان می شود . در صورت امکان، هاب باید در وجه انتهایی شفت قرار گیرد ،

- شفت را از لحاظ وجود خمیدگی یا آسیب دیدگی بررسی کنید . در صورت لزوم سطح شفت را بایک سوهان یا یک سنباده پارچه ای زبر آهار بزنید

- پولی را با استفاده از یک چکش سطح نرم ، داخل شفت فرو کنید . مراقب باشید که پو لی آسیب نبیند

- در صورتی که نصب پولی خیلی سخت باشد ، پولی را درآورده و آن را مثلاً در داخل یک کوره گرم کنید این گرما نباید بیش از ( 177°C ) 350°F باشد . گرمای بیش از حد میتواند باعث ضعیف شدن فلز شود .

- بعد از گرمادادن پولی، سریعاً آن را روی شفت قرار داده و تنظیم کنید . قبل از سرد شدن کامل پولی ، تسمه ذوزنقه ای را روی آن سوار نکنید

- پیچ ضامن را سفت کنید

- تسمه ذوزنقه ای را روی پولی نصب کنید.

پولیهای قفل مخروطی و سریع بازشونده ، از نوع پولیهای فشاری می باشند . این پولیها از اصول ومزایای مکانیکی گوه ها در محکم فشردن شفت و اجازه ندادن جهت لغزش ، استفاده می کنند.

بیشتر پولیهای صنعتی از نوع نصب شدنیهای فشاری می باشند . نصب و درآوردن این نوع پولیها از پولیهای انطباق پرسی آسانتر بوده و شفت را نیز محکم تر می گیرند . این پولیها همچنین می توانند بدون از دست دادن قدرت گیرندگی خود، در شفت های با اندازه های کمی بزرگتر و یا کوچکتر از اندازه مورد نظر به کار روند . بوشهای نوع فشاری از همان بوشهایی می باشند که روی چرخهای زنجیر و دیگر وسایل مکانیکی به کار می روند یکی از مزایای این سیستم بوشها اینست که به فهرست موجودی کمتری در انبار نیاز خواهد بود زیرا می توان بوشها را ، برای شفتهایی با اندازه های مختلف در پولیهای مختلف به کار برد .

در پولیهای قفل مخروطی از بوشهایی استفاده می شود که مخروطی بوده و دارای فلنج نیستند . این پولیها با پیچهای ضامن مونتاژ می شوند که این امر باعث می شود وقتی پولیها سفت می شوند بوش به شفت فشار وارد کند . جهت در آوردن این پولی و بوش ، برای پیچهای ضامن سوراخهای دنده دار اضافی ایجاد شده تا مابین پولی و بوش نیروی جداکننده ای به وجود آید . پولیهای QD ( سریع بازشونده ) از بوشهای مخروطی همانند بوشهای قفل مخروطی استفاده می کنند . این بوشها به آسانی قابل شناسایی می باشند برای اینکه بوشهای QD فلنج مخصوص دارند که

بوشهای قفل مخروطی آن را ندارند . در بوشهای QD ، به جای پیچهای ضامن ، پیچهای شش سری وجود دارند که پولی را گرفته و آن را به شفت می فشارند . این پوشها مانند بوشهای قفل مخروطی دارای سوراخهای با پیچ بالاتر می باشند که باعث ایجاد نیروی جداکننده ای بین بوش و پولی می شوند . بوش دیگری که اخیراً به بازار عرضه شده، بوش مخروطی دو تکهTAPER) – (SPLIT می باشد . این بوش خیلی شبیه به بوش QD است .

هم محوری در دستگاهای تسمه دار

پولی ها و تسمه های جدید ضمانتی برای افزایش طول عمر دستگاههای تسمه دار نمی دهند. هم محوری دقیق وکشش مناسب تسمه ، فاکتورهای مهم و اصلی برای طول عمر زیاد یک دستگاه تسمه دار می باشند با رعایت مراحل زیر ، می توان از هم محوری خوب برا ی افزایش طول عمر دستگاه با استفاده از هر گونه تسمه ذوزنقه ای ، اطمینان حاصل کرد .

- از یک ساعت اندازه گیری برای بررسی میزان لنگی شفت و لنگی چرخ پولی استفاده کنید . در صورت لزوم شفت یا پولی را تعویض و یا درست کنید .

- با استفاده از یک تراز صنعتی از تراز بودن هر دو شفت به صورت افقی اطمینان حاصل کنید . این امر هم محوری زاویه ای عمودی را تضمیم می نماید ،

- با استفاده از یک خط کش مویی دقیق یا یک نخ ، از موازی بودن شفت ها اطمینان حاصل کنید . ابتدا هم محوری زاویه ای افقی را تنظیم نمایید ، سپس هم محوری افقی موازی را تصحیح کنید معمولاً، هم محوری قابل قبول برای هر 12in فاصله مرکز ، کمتر از 1/16 in باید باشد

- مراحل 1 تا 3 را تکرار کنید تا هم محوری دستگاهها تأیید شود . در صورت لزوم دوباره آنها را تنظیم کنید .

نصب تسمه ذوزنقه ای و ایجاد کشش در آن

به هنگام نصب تسمه های ذوزنقه ای ، هرگز نباید بایک دیلم یا پیچ گوشتی به تسمه نیرو وارد کرد.تسمه های ذوزنقه ای هرگز نباید با روشی که در آن ابتدا تسمه روی یک پولی خیلی سفت قرار می گیرد و سپس با حرکت موتور، تسمه به طور کامل نصب می شود ، نصب شوند . این روشها باعث ایجاد کرنش اضافی در تسمه های ذوزنقه ای شده ، به پوشش تسمه آسیب رسانده و باعث شکستن سیمهای تسمه می شوند . سیمهای شکسته نیز تسمه های ذوزنقه ای را تضعیف کرده و موقعی که تحت فشار قرار می گیرد باعث برگشتن و پریدن آن روی پولی می شود . فاصله مرکز نیز باید به اندازه ای کاهش یابد که بتوان تسمه ها را فقط با نیروی دست روی پولی لغزاند .

کشش تسمه ، یکی از فاکتور های مهم برای طول عمر مفید تسمه می باشد . محرکه های تسمه نیز باید دارای کشش مناسبی باشند تا عمل گوه ای مانند را در پولی انجام دهند . محرکه هایی که خیلی شل باشند می توانند باعث تسریع در ایجاد ساییدگی در تسمه ها ، ایجاد لغزش ، گرما و در بعضی مواقع می توانند باعث بوجود آمدن صداهای بلند شوند . برای حل مشکل لغزش ، هر گز نباید از آهار تسمه روی تسمه های ذو.زنقه ای استفاده کرد . اگر چه ممکن است که آهار های تسمه مشکل را به طور موقت برطرف کنند ولی اینکار باعث پایین آمدن طول عمر تسمه می شوند .آهار های تسمه با نرم کردن ترکیب لاستیکی تسمه ذوزنقه ای از لحاظ شیمیایی ، باعث افزایش کشش و اصطکاک در محرک می شوند . لاستیک نرم و چسبانک زیاد نلغزیده و ایجاد صدا نمی کند . با وجود این ، تسمه به خاطر نصب سریع از بین می رود . سفت کردن خیلی زیاد یک تسمه می تواند باعث جدایی سیمهای کششی در قسمت حمل بار تسمه شده و در نتیجه باعث خرابی آن شود . تسمه های با ظرفیت کششی بالا نیز میتوانند باعث خرابی یاتاقان شوند و حتی ممکن است باعث ایجاد خمیدگی در شفت نیز شوند . کشش ایده آل کششی است که در آن تسمه در زیر حالتهایی حداکثر مصرف نمی لغزد . در گذشته مکانیکها با لمس کردن تسمه ها به میزان کشش آنها پی می بردند . برای رسیدن به کشش مناسب مکانیکها با دست زدن به تسمه میزان فنریت آن را بررسی می کردند در کششهای خیلی کم تسمه شل و بدون هیچ حرکتی به نظر می رسد . کششهای خیلی زیاد نیز باعث می شوند که تسمه هیچگونه خاصیت فنری از خود نشان ندهند . تسمه های امروزی با ساختارها و جنسهای متفاوتی وجود دارند بنابراین ” روش احساسی ” برای بررسی کشش تسمه روش معتبری نمی باشد . در کتابهای راهنمای تولید کنندگان ، مقدار کشش مناسب برای هر تسمه داده شده است . کشش همه تسمه ها را باید پس از هر 1,000 h استفاده ، بررسی کرده و در صورت لزوم دوباره باید انها را تنظیم نمود .به هنگام نصب و تنظیم کشش تسمه های ذوزنقه ای ، باید مراحل زیر را رعایت کرد :

- پولیها را از لحاظ آسیب دیدگی و نامیزان بودن بررسی کنید

- در ابتدا محرک را تنظیم کرده و سپس آن را به طور مرتب بررسی کنید

- فاصله مرکز را به اندازه ای کاهش دهید که بتوان تسمه های ذوزنقه ای را براحتی روی پولی ها نصب کرد

- تسمه های ذوزنقه ای را به اندازه ای سفت کنید که به مقدار کشش مناسب برسید . کشش ایده آل کمترین مقدار کششی است که با این مقدار کشش ، تسمه نلغزد . همیشه به توصیه های تولیدکنندگان در تنظیم کشش عمل کنید .

- حفاظ های تسمه را نصب کرده و دستگاه را برای یک مدت کوتاهی به کار اندازید تا تسمه های ذوزنقه ای روی شیارها جا بیافتند .

- حفاظ های تسمه را در آورید . تنظیمات مربوط را چک کرده و کشش تسمه ذوزنقه ای را دوباره تنظیم نمایید . کشش تسمه ها نباید بیش از حد معمول باشد ، این امر باعث کوتاه شدن طول عمر تسمه ویاتاقان می شود

- کشش تسمه ذوزنقه ای را بعد از 24 یا 48 h کارکرد دوباره بررسی کنید .

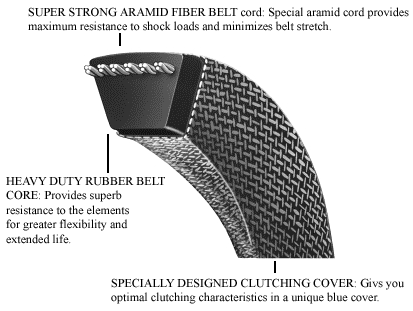

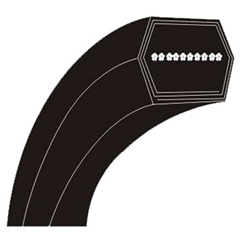

نمونه هایی از تسمه

بالانس روتور

یکی از متداول ترین دلایل ارتعاش ماشین آلات ، عدم بالانس مکانیکی می باشد و تقریباً در تمام ماشینهایی که دارای قطعات چرخان یا روتور هستند تا حدودی این عدم بالانس وجود دارد . عدم بالانس استاتیکی به وضعیتی گفته می شود که در یک طرف خط مرکزی ، جرم بیشتری نسبت به طرف دیگر وجود داشته باشد . ولی توجه داشته باشید که ممکن است یک روتور در بالانس کامل استاتیکی باشد ولی وقتی در سرعتهای بالا بچرخد ، در وضعیت بالانس قرار نگیرد .

اگر روتور ، یک دیسک نازک باشد انجام یک بالانس استاتیکی دقیق می تواند برای سرعتهای بالا نیز جوابگو باشد . ولی اگر نسبت طول به قطر قطعه چرخان زیاد باشد و قسمتهای نا متعادل نیز در صفحات مختلف یا انتهاهای مخالف هم باشند ، بایستی نیروی گریز از مرکز این قطعات سنگین را در حین چرخش سریعشان ، در موقع بالانس گیری مد نظر داشت .

منابع ارتعاشی حاصل از عدم بالانس مکانیکی

دو منبع ارتعاشی اصلی از عدم بالانس مکانیکی در دستگاههایی که دارای قطعات چرخان یا روتورها هستند عبارتند از :

- خطاهای ناشی از مونتاژ

- استفاده از طول ناصحیح برای خار در طول عملیات بالانس گیری

خطاهای ناشی از مونتاژ

حتی اگر قطعات با تلرانسهای بسیار نزدیک و با دقت بالانس شوند ، به خاطر وجود خطاهای ناشی از مونتاژ ارتعاشات حاصله می تواند بیشتر از حد مورد انتظار باشد . خطاهای بالقوه ای که ایجاد می شوند عبارتند از : قرار گیری نسبی مرکز چرخش هر قطعه ، محل قرار گیری شفت نسبت به سوراخ و روتور های یک طرفه ( کج ) .

مرکز چرخش

خطاهای ناشی از مونتاژ فقط تحت تأثیر تلرانسها به وجود نمی آیند بلکه تحت تأثیر قرار گیری نسبی مرکز چرخش هر قطعه نیز قرار می گیرند . برای مثال ، ممکن است که بتوان روتور یک دستگاه دمنده هوا را به طور کامل بالانس نمود و پس از نصب آن به شفتی که آن هم به طور کامل بالانس شده است ، مشاهده کرد که باز هم عدم بالانس زیادی وجود دارد . وقتی چنین اتفاقی می افتد که شفت مورداستفاده برای بالانس روتور ، انطباقی در حدود 0.5 mil با روتور داشته باشد ولی شفتی که روتور در عمل به آن نصب می شود . دارای لقی بیش از 2mil با شد ( یک mil برابر یک هزارم اینچ می باشد ) .

به همین دلیل بهتر است تمام روتورها را با شفتی بالانس کرد که قطر آنها در حد امکان ، خیلی نزدیک به قطر شفتی باشد که روتور روی آن نصب می شود. برای اینکه نتایج بهتری را بتوانید به دست آورید ، بهتر است روتور را با شفتی که روی آن نصب خواهد شد بالانس نمود . ممکن است در بعضی از این حالات ، نیاز باشد که روتور در موقعیت آویزان بالانس شوود ( حالتی که در کارگاه بالانس ، غالباً تمایلی به ایجاد آن حالت نمی باشد ) ولی استفاده از این تکنیک بهتر از حالتی است که مجبور شوید شفتهای بالانس زیادی را ایجاد کنید . دقت بالانس زیاد که با استفاده از این روش به وجود می آید ، ارزش انجام آن را دارد .