پیستونی کمپرسورهای چیلرهای تراکمی

مقدمه

در سیستمهای تهویه مطبوع، کمپرسور یکی از اجزای کلیدی است که وظیفه فشردهسازی گاز مبرد را بر عهده دارد. کمپرسورهای چیلرهای تراکمی نقش مهمی در فرآیند تبرید ایفا میکنند و انتخاب نوع صحیح کمپرسور میتواند تأثیر زیادی بر کارایی، مصرف انرژی و طول عمر سیستم تبرید داشته باشد. در این مقاله به بررسی انواع مختلف کمپرسورهای چیلرهای تراکمی، ویژگیها، مزایا و معایب هرکدام خواهیم پرداخت

1.(Reciprocating Compressors)کمپرسورهای پیستونی

کمپرسورهای پیستونی یکی از قدیمیترین و رایجترین انواع کمپرسورهای مورد استفاده در چیلرهای تراکمی هستند. این کمپرسورها از یک پیستون و سیلندر برای فشردهسازی گاز مبرد استفاده میکنند.

نحوه کارکرد کمپرسور پیستونی:

- در کمپرسور پیستونی، یک پیستون در داخل سیلندر حرکت میکند و گاز مبرد را فشرده میکند.

- حرکت رفت و برگشتی پیستون باعث ایجاد فشار بالا در گاز مبرد میشود و سپس این گاز فشرده به سیستم تبرید منتقل میشود.

ویژگیها:

- مزایا:

- ساده و مقرون به صرفه.

- مناسب برای سیستمهای کوچک و متوسط.

- قابلیت کارکرد در فشارهای بالا.

- معایب:

- لرزش زیاد و صدای بالا.

- نیاز به نگهداری بیشتر و قطعات متحرک متعدد.

- راندمان انرژی پایینتر نسبت به سایر انواع کمپرسور.

کاربردها:

در سیستمهای تهویه مطبوع، کمپرسور یکی از اجزای کلیدی است که وظیفه فشردهسازی گاز مبرد را بر عهده دارد. کمپرسورهای چیلرهای تراکمی نقش مهمی در فرآیند تبرید ایفا میکنند و انتخاب نوع صحیح کمپرسور میتواند تأثیر زیادی بر کارایی، مصرف انرژی و طول عمر سیستم تبرید داشته باشد. در این مقاله به بررسی انواع مختلف کمپرسورهای چیلرهای تراکمی، ویژگیها، مزایا و معایب هرکدام خواهیم پرداخت

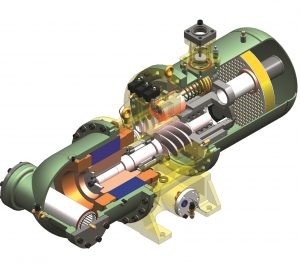

2- (Screw Compressors)کمپرسورهای اسکرو

کمپرسورهای اسکرو از دو روتور مارپیچ برای فشردهسازی گاز مبرد استفاده میکنند. این نوع کمپرسورها معمولاً در سیستمهای تهویه مطبوع بزرگتر و چیلرهای صنعتی استفاده میشوند.

نحوه کارکرد کمپرسور اسکرو:

- کمپرسورهای اسکرو دارای دو روتور مارپیچ هستند که در جهت مخالف به حرکت درمیآیند.

- گاز مبرد بین این دو روتور فشرده میشود و به سمت قسمتهای بعدی سیستم منتقل میشود.

ویژگیها:

- مزایا:

- عملکرد روان و بدون لرزش.

- صدای کم در حین کار.

- بازده بالا و مصرف انرژی کمتر نسبت به کمپرسورهای پیستونی.

- عمر طولانیتر و نیاز به نگهداری کمتر.

- معایب:

- هزینه اولیه بالا.

- پیچیدگی بیشتر در تعمیرات و نگهداری.

- به دلیل طراحی پیچیده، ممکن است در صورت خرابی هزینههای تعمیرات بیشتر شود.

کاربردها:

کمپرسورهای اسکرو بیشتر در چیلرهای صنعتی، کارخانههای بزرگ و سیستمهای تهویه مطبوع تجاری بزرگ استفاده میشوند. این کمپرسورها برای ظرفیتهای بالا مناسب هستند.

3-(Scroll Compressors) کمپرسورهای اسکرال

کمپرسورهای اسکرال از دو پیچ مارپیچ (اسکرال) برای فشردهسازی گاز مبرد استفاده میکنند. این نوع کمپرسور به دلیل عملکرد بیصدای خود و کارایی بالا در ظرفیتهای مختلف بهطور گسترده در سیستمهای تهویه مطبوع استفاده میشود.

نحوه کارکرد کمپرسور اسکرال:

- در این کمپرسورها، یکی از پیچها ثابت است و دیگری بهصورت دورانی حرکت میکند.

- گاز مبرد در فضاهای میان پیچها فشرده میشود و فشار آن افزایش مییابد.

ویژگیها:

- مزایا:

- عملکرد بیصدا و لرزش کم.

- طراحی ساده و کمهزینه.

- مصرف انرژی بهینه و راندمان بالا.

- معایب:

- محدودیت در ظرفیتها (برای سیستمهای کوچک و متوسط مناسبتر است).

- نیاز به دقت در نصب و نگهداری.

کاربردها:

کمپرسورهای اسکرال بیشتر در چیلرهای تراکمی کوچک و سیستمهای تهویه مطبوع خانگی یا تجاری متوسط استفاده میشوند.

4-(Centrifugal Compressors)کمپرسورهای سانتریفیوژ

کمپرسورهای سانتریفیوژ از یک چرخاننده (روتور) برای فشردهسازی گاز مبرد استفاده میکنند. این نوع کمپرسور برای سیستمهای بزرگ و پروژههای صنعتی بزرگتر مناسب است.

نحوه کارکرد کمپرسور سانتریفیوژ:

- گاز مبرد وارد کمپرسور شده و توسط روتور چرخاننده به سرعت حرکت میکند.

- نیروی گریز از مرکز گاز را به سمت بیرون راندن میکند و فشار و دمای گاز را افزایش میدهد.

- این کمپرسورها از اصول دینامیک سیالات برای فشردهسازی گاز استفاده میکنند.

ویژگیها:

- مزایا:

- ظرفیت بالا و کارایی عالی در سیستمهای بزرگ.

- بدون قطعات متحرک پیچیده، در نتیجه نیاز به نگهداری کمتری دارد.

- مصرف انرژی پایین و عملکرد پایدار.

- معایب:

- هزینه نصب اولیه بالا.

- مناسب برای ظرفیتهای بالا و کاربردهای خاص.

- عملکرد مناسب در دماها و فشارهای مشخص، بنابراین برای برخی از شرایط ممکن است محدودیتهایی وجود داشته باشد.

کاربردها:

کمپرسورهای سانتریفیوژ معمولاً در سیستمهای تبرید بزرگ صنعتی، مانند کارخانهها، سیستمهای تهویه مطبوع بزرگ تجاری و نیروگاهها استفاده میشوند.

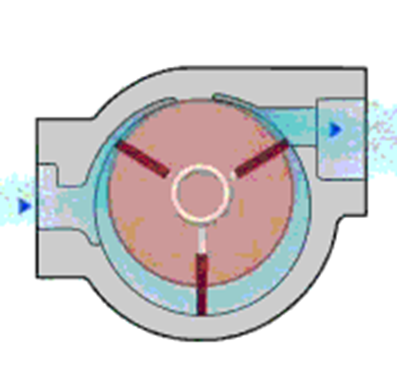

5-(Rotary Compressors)-کمپرسورهای دوار

کمپرسورهای دوار یکی دیگر از انواع کمپرسورهای رایج در سیستمهای تهویه مطبوع و چیلرهای تراکمی هستند. در این کمپرسورها، گاز مبرد توسط یک روتور دوار فشرده میشود.

نحوه کارکرد کمپرسور دوار:

- گاز مبرد توسط روتور دوار که بهطور مداوم در حال چرخش است فشرده میشود.

- این نوع کمپرسور به دلیل عملکرد روان و بدون ضربه به طور گسترده در .سیستمهای تهویه مطبوع استفاده میشود

ویژگیها:

- مزایا:

- عملکرد روان و بدون لرزش.

- مصرف انرژی پایین و راندمان بالا.

- نصب و نگهداری آسان.

- معایب:

- محدودیت در ظرفیتهای بزرگ.

- ممکن است در طول زمان به دلیل فرسودگی قطعات نیاز به تعمیرات پیدا کند.

کاربردها:

کمپرسورهای دوار در سیستمهای تهویه مطبوع خانگی و تجاری کوچک، بهویژه در چیلرهای تراکمی کوچک استفاده میشوند.

نتیجهگیری

انتخاب کمپرسور مناسب برای چیلرهای تراکمی تأثیر زیادی بر کارایی، مصرف انرژی و هزینههای نگهداری سیستم تبرید خواهد داشت. در این مقاله به بررسی انواع کمپرسورهای پیستونی، اسکرو، سانتریفیوژ، اسکرال و دوار پرداختیم که هرکدام مزایا و معایب خاص خود را دارند.

با توجه به نیاز سیستم، ظرفیت و شرایط خاص پروژه، انتخاب کمپرسور مناسب میتواند کارایی بهتری را برای سیستم تهویه مطبوع فراهم کند.

تعمیرات انواع کمپرسور در سیستمهای تهویه مطبوع

1. تعمیرات کمپرسورهای پیستونی

کمپرسورهای پیستونی یکی از رایجترین انواع کمپرسورها در سیستمهای تهویه مطبوع هستند. این کمپرسورها دارای قطعات متحرک زیادی هستند و در صورت خرابی، ممکن است مشکلات جدی به وجود آورند.

علل خرابی کمپرسورهای پیستونی:

- کمبود روغن یا روغن آلوده: روغن در کمپرسورهای پیستونی نقش حیاتی در روانکاری قطعات داخلی دارد. کمبود روغن یا وجود روغن آلوده میتواند منجر به سایش سریع قطعات و خرابی کمپرسور شود.

- مشکلات در سوپاپها: سوپاپهای ورودی و خروجی ممکن است به دلیل آسیب یا فرسایش کارایی خود را از دست بدهند.

- آسیب به پیستون و سیلندرها: سایش بیش از حد پیستونها یا سیلندرها میتواند به کارایی کمپرسور آسیب بزند.

- مشکلات الکتریکی: خرابی سیمپیچیها،الکترو موتور و سیستمهای کنترلی از دلایل اصلی خرابی کمپرسورهای پیستونی است.

تعمیرات کمپرسورهای پیستونی:

- سیستم روغنکاری: بررسی و تعویض روغن بهطور منظم. تمیز کردن فیلترهای روغن و اطمینان از عملکرد صحیح پمپ روغن.

- سوپاپها: سوپاپها باید از نظر آسیبدیدگی و فرسایش بررسی شوند. در صورت لزوم، سوپاپها باید تمیز شده یا تعویض شوند.

- پیستونها و سیلندرها: سیلندرها باید از نظر آسیبهای سطحی و سایش بررسی شده و در صورت نیاز تراشیده شوند. پیستونها ممکن است نیاز به تعویض داشته باشند.

- بررسی الکترو موتور و سیمپیچی: در صورت خرابی الکترو موتور، سیمپیچیها باید تعمیر یا تعویض شوند. همچنین یاتاقانها و سایر قطعات مکانیکی باید بررسی شوند.

2-تعمیرات کمپرسورهای روتاری

کمپرسورهای روتاری در سیستمهای تهویه مطبوع معمولاً برای ظرفیتهای کوچک و متوسط استفاده میشوند. این کمپرسورها به دلیل طراحی ساده، کارایی بالا و کمصدایی شهرت دارند.

علل خرابی کمپرسورهای روتاری:

- کمبود روغن یا روغن آلوده: همانند کمپرسورهای پیستونی، روغن در کمپرسورهای روتاری نقش مهمی در روانکاری و جلوگیری از سایش قطعات دارد.

- مشکلات در روتور و یاتاقانها: خرابی یاتاقانها و سایش روتور میتواند باعث افزایش لرزش و صدای کمپرسور شود.

- فشار نامتعادل: نوسانات فشار مبرد و فشردهسازی زیاد میتواند به روتور فشار زیادی وارد کرده و موجب خرابی آن شود.

- آسیب به اجزای مکانیکی و الکتریکی: آسیب به سیمپیچیها یا مشکلات در سیستم کنترل کمپرسور میتواند موجب توقف کمپرسور گردد.

تعمیرات کمپرسورهای روتاری:

- بررسی سیستم روغنکاری: فیلترهای روغن باید تمیز و روغن بهطور منظم تعویض گردد. در صورت نیاز، پمپ روغن باید تعویض شود.

- تعمیر روتور و یاتاقانها: یاتاقانها باید بهطور منظم بررسی و در صورت لزوم تعویض شوند. روتورهای آسیبدیده باید تعمیر یا تعویض گردند.

- فشار و تنظیمات: فشار مبرد باید در حد مطلوب نگه داشته شود و برای جلوگیری از آسیب به کمپرسور، نوسانات فشار باید کاهش یابد.

بررسی سیستم کنترل: سیستمهای کنترل الکتریکی و سوئیچهای فشار باید بررسی شده و در صورت خرابی، تعمیر یا تعویض شوند.

3-تعمیرات کمپرسورهای اسکرال

کمپرسورهای اسکرال از نوع کمپرسورهای بدون پیستون هستند که به دلیل طراحی خاص خود، کمتر دچار خرابی میشوند. این کمپرسورها در سیستمهای تهویه مطبوع برای ظرفیتهای متوسط تا بزرگ بسیار کاربرد دارند

علل خرابی کمپرسورهای اسکرال:

- کمبود یا آلودگی روغن: مثل دیگر کمپرسورها، روغن در کمپرسورهای اسکرال نیز برای روانکاری ضروری است و کمبود یا آلودگی آن میتواند منجر به آسیبهای جدی شود.

- مشکلات در اجزای متحرک: کمپرسورهای اسکرال دارای اجزای متحرک پیچیدهای هستند که ممکن است دچار سایش یا فرسایش شوند.

- اختلال در سوئیچهای فشار یا سیستم کنترل: مشکلات در سیستمهای کنترل الکتریکی میتواند منجر به عملکرد نادرست کمپرسور شود.

- مبرد: کمبود یا آلودگی مبرد ممکن است به کمپرسور آسیب وارد کند.

تعمیرات کمپرسورهای اسکرال:

- سیستم روغنکاری: باید روغن بهطور منظم تعویض شود و فیلترهای روغن تمیز شوند. بررسی سطح روغن و فشار آن ضروری است.

- اجزای متحرک: قطعات متحرک باید بررسی شده و در صورت سایش، تعویض گردند. چک کردن شرایط کمپرسور از نظر اصطکاک و تنظیمات لازم است.

- سیستمهای الکتریکی و کنترل: تست عملکرد سوئیچها و سنسورها در سیستم کنترل، و اطمینان از عملکرد صحیح بردهای الکتریکی.

- مبرد: بررسی سیستم تبرید از نظر نشت مبرد و آلودگی آن. همچنین شارژ صحیح مبرد در کمپرسور و سیستم ضروری است.

4-تعمیرات کمپرسورهای اسکرو

کمپرسورهای اسکرو در سیستمهای تهویه مطبوع صنعتی و بزرگ استفاده میشوند. این کمپرسورها دارای یک سیستم پیچشی برای فشردهسازی مبرد هستند و معمولاً در کاربردهای با بار سنگین و ظرفیت بالا به کار میروند.

علل خرابی کمپرسورهای اسکرو:

- کمبود روغن یا روغن آلوده: همانند دیگر کمپرسورها، کمبود روغن یا روغن آلوده میتواند به قطعات داخلی آسیب وارد کند.

- مشکلات مکانیکی در پیچها: آسیب به پیچها یا یاتاقانها میتواند منجر به عملکرد ضعیف یا توقف کمپرسور گردد.

- مبرد: نوسانات در فشار و دمای مبرد یا آلودگی آن میتواند به کمپرسور آسیب بزند.

- مشکلات سیستمهای الکتریکی و کنترل: خرابی در سیستمهای الکتریکی کمپرسور میتواند منجر به توقف کمپرسور شود.

تعمیرات کمپرسورهای اسکرو:

- سیستم روغنکاری: بررسی منظم روغن، تعویض فیلترها و چک کردن فشار روغن. روغن باید تمیز باشد تا از آسیب به اجزای کمپرسور جلوگیری شود.

- پیچها و یاتاقانها: بررسی پیچها و یاتاقانها برای اطمینان از عدم سایش و عملکرد صحیح آنها. در صورت نیاز، قطعات آسیبدیده باید تعویض شوند.

- کنترل فشار مبرد: فشار مبرد باید بهطور دقیق تنظیم شود. نوسانات فشار باید از سیستم حذف گردد تا از آسیب به کمپرسور جلوگیری شود.

- تست سیستم کنترل: بردهای الکتریکی و سوئیچهای فشار باید تست شوند. در صورت خرابی، باید تعمیر یا تعویض گردند.

4- نکات عمومی در تعمیرات کمپرسورها

- استفاده از قطعات یدکی اصلی: استفاده از قطعات یدکی اصلی و با کیفیت بالا در تعمیر کمپرسورها الزامی است تا از بروز مشکلات بعدی جلوگیری شود.

- نظارت بر عملکرد کمپرسور: پس از تعمیر، کمپرسور باید بهطور کامل تست و آزمایش شود تا اطمینان حاصل گردد که به درستی کار میکند.

- نگهداری پیشگیرانه: برای افزایش عمر کمپرسور و جلوگیری از خرابیهای احتمالی، نگهداری پیشگیرانه مانند تعویض منظم روغن، تمیز کردن فیلترها و بررسی سیستم تبرید بسیار اهمیت دارد.

نتیجهگیری

تعمیرات کمپرسورها در سیستمهای تهویه مطبوع بستگی به نوع کمپرسور و نوع خرابی آن دارد. تعمیرات باید توسط متخصصین مجرب انجام شود تا از بروز مشکلات بیشتر جلوگیری گردد و عملکرد صحیح سیستم تهویه مطبوع حفظ شود. از آنجایی که خرابی کمپرسورها میتواند به عملکرد کل سیستم آسیب بزند، تشخیص بهموقع و تعمیرات دقیق ضروری است.

تعمیرات کمپرسورهای پیستونی در سیستمهای تهویه مطبوع

1. علل خرابی کمپرسورهای پیستونی

کمپرسورهای پیستونی بهعنوان یکی از اجزای کلیدی سیستمهای تهویه مطبوع، ممکن است به دلایل مختلف دچار خرابی شوند. برخی از علل رایج خرابی این کمپرسورها شامل موارد زیر است:

- کمبود روغن یا آلودگی در روغن: روغن وظیفه روانکاری و دفع گرما را بر عهده دارد. کمبود روغن یا وجود روغن آلوده میتواند موجب سایش قطعات داخلی، بهویژه پیستونها و سیلندرها شود.

- مشکلات مکانیکی: مشکلات در قطعات متحرک مانند پیستون، میللنگ یا سوپاپها میتواند منجر به کاهش کارایی یا توقف کامل کمپرسور شود.

- عدم تعادل فشار: فشار بیش از حد یا نوسانات فشار میتواند منجر به خرابی اجزای داخلی کمپرسور مانند پیستونها، سوپاپها و رینگهای سیلندر گردد.

- مشکلات الکتریکی: خرابی در الکترو موتور الکتریکی یا سیستم کنترل کمپرسور میتواند باعث کار نکردن یا عملکرد نامناسب کمپرسور شود.

- آلودگی در سیستم تبرید: رسوب یا آلودگی در سیستم تبرید میتواند جریان مبرد را مختل کرده و باعث آسیب به اجزای کمپرسور شود.

2. تشخیص خرابی کمپرسورهای پیستونی

تشخیص بهموقع خرابیهای کمپرسورهای پیستونی برای انجام تعمیرات مؤثر ضروری است. برخی از روشهای تشخیص خرابی شامل:

- صدای غیرطبیعی کمپرسور: صدای بلند، تق تق یا تیکتیک نشاندهنده خرابی در پیستونها، سوپاپها یا سایر قطعات مکانیکی است.

- لرزش شدید: لرزش غیرعادی میتواند نشاندهنده خرابی در بلبرینگها، میللنگ یا عدم تعادل در اجزای داخلی باشد.

- کمبود فشار در سیستم: افت فشار ناگهانی یا مداوم در سیستم میتواند نشاندهنده نشت یا خرابی در سوپاپها یا پیستونها باشد.

- گرم شدن بیش از حد: افزایش دما در کمپرسور نشاندهنده مشکل در سیستم روغنکاری یا مشکلات مکانیکی در داخل کمپرسور است.

- آلودگی روغن: بررسی رنگ و کیفیت روغن در کمپرسور برای تشخیص آلودگی و بررسی وضعیت قطعات داخلی ضروری است

3. تعمیرات رایج کمپرسورهای پیستونی

تعمیر کمپرسورهای پیستونی شامل چندین مرحله است که هرکدام به دقت و تخصص بالایی نیاز دارند.

الف) تعمیرات الکترو موتور کمپرسور پیستونی

الکترو موتور کمپرسور پیستونی یکی از بخشهای اصلی است که میتواند دچار مشکلاتی چون سوختن سیمپیچیها یا خرابی در بلبرینگها شود.

- تشخیص خرابی الکترو موتور: افزایش مصرف برق، گرم شدن الکترو موتور یا صدای غیرعادی از علائم خرابی الکترو موتور است.

- تعمیرات: در صورت خرابی الکترو موتور، سیمپیچی باید بررسی و در صورت لزوم تعویض شود. همچنین بلبرینگها و سایر اجزای مکانیکی الکترو موتور باید مورد بازبینی قرار گیرند.

ب) تعمیر سوپاپها و شیرهای کمپرسور

سوپاپها و شیرهای کمپرسور پیستونی وظیفه کنترل جریان مبرد را دارند. خرابی در این قطعات میتواند منجر به کاهش کارایی یا خرابی کامل کمپرسور شود.

- تشخیص خرابی سوپاپها: کاهش کارایی کمپرسور، افزایش فشار یا تغییر در جریان مبرد از علائم خرابی سوپاپها هستند.

- تعمیرات: سوپاپها باید تمیز شوند و در صورت لزوم تعویض گردند. همچنین سوپاپهای تخلیه و ورودی باید با دقت تنظیم شوند.

ج) تعمیرات پیستون و سیلندر

پیستونها و سیلندرها از قطعات اصلی در کمپرسورهای پیستونی هستند. خرابی در این بخشها میتواند به عملکرد ضعیف یا توقف کمپرسور منجر شود.

- تشخیص خرابی پیستونها: نشانههای خرابی شامل صدای غیرعادی، لرزش و افت فشار مبرد است. همچنین افزایش دمای کمپرسور ممکن است به دلیل سایش پیستونها یا وجود گازهای اضافی در کمپرسور باشد.

- تعمیرات: در صورت خرابی پیستونها، آنها باید تمیز یا تعویض شوند. همچنین سیلندرها باید بررسی شوند تا از سایش بیش از حد یا آسیب به سطح آنها جلوگیری شود. گاهی لازم است که سیلندرها با دقت تراشیده شوند.

د) تعمیرات سیستم روغنکاری

سیستم روغنکاری برای روانکاری و کاهش اصطکاک بین قطعات در کمپرسورهای پیستونی ضروری است. خرابی در این سیستم میتواند به سایش قطعات و کاهش کارایی کمپرسور منجر شود.

- تشخیص خرابی سیستم روغنکاری: کاهش فشار روغن، روغن آلوده یا بوی سوختگی روغن از علائم خرابی سیستم روغنکاری است.

- تعمیرات: فیلترهای روغن باید تمیز شوند و در صورت نیاز، پمپ روغن باید تعویض شود. همچنین روغن باید بهطور منظم تعویض شود تا از آسیب به قطعات داخلی کمپرسور جلوگیری شود.

ه) تعمیرات سیستم تبرید و مبرد

آلودگی در سیستم تبرید یا مشکلات در مبرد میتواند به کمپرسور آسیب بزند. مشکلاتی مانند کمبود مبرد، آلودگی گاز یا وجود رطوبت در سیستم میتواند موجب خرابی کمپرسور شود.

- تشخیص خرابی سیستم تبرید: افت فشار مبرد یا وجود یخزدگی در لولهها از علائم مشکلات در سیستم تبرید است.

- تعمیرات: بررسی و تمیز کردن مدار تبرید، تعویض فیلترهای خشککن و اطمینان از وجود مقدار مناسب مبرد در سیستم ضروری است.

4. نکات مهم در تعمیر کمپرسورهای پیستونی

الف) استفاده از قطعات یدکی اصلی

برای تعمیر کمپرسورهای پیستونی، استفاده از قطعات یدکی اصلی و با کیفیت از اهمیت بالایی برخوردار است. قطعات غیر اصل میتوانند باعث خرابیهای بیشتر و کاهش عمر کمپرسور شوند.

ب) تنظیم دقیق فشار و دما

تنظیم دقیق فشار و دما در کمپرسور پیستونی بسیار مهم است. فشار بیش از حد یا کم میتواند باعث سایش بیشتر قطعات و خرابی کمپرسور شود.

ج) آزمایش عملکرد کمپرسور پس از تعمیر

پس از انجام تعمیرات، کمپرسور باید بهطور کامل آزمایش شود تا از عملکرد صحیح آن اطمینان حاصل شود. آزمایش فشار، دما و مصرف برق کمپرسور از جمله مراحل ضروری پس از تعمیر است.

د) نگهداری پیشگیرانه

برای جلوگیری از خرابیهای آینده، انجام نگهداری پیشگیرانه بهطور دورهای اهمیت زیادی دارد. این شامل تعویض منظم روغن، بررسی سیستم روغنکاری، تمیز کردن فیلترها و تست فشار سیستم تبرید میشود.

نتیجهگیری

تعمیرات کمپرسورهای پیستونی در سیستمهای تهویه مطبوع یک فرآیند پیچیده است که نیاز به دقت و تخصص بالایی دارد. خرابی در این کمپرسورها میتواند به عملکرد ضعیف سیستم تبرید یا توقف کامل آن منجر شود. با تشخیص بهموقع خرابیها و انجام تعمیرات مناسب، میتوان عمر کمپرسور را افزایش داده و کارایی سیستم تهویه مطبوع را بهبود بخشید.

تعمیرات تخصصی کمپرسورهای اسکرو در سیستمهای تهویه مطبوع

1.بررسی علل خرابی کمپرسور اسکرو

خرابی کمپرسورهای اسکرو ممکن است ناشی از عوامل مختلفی باشد. از جمله علل رایج خرابی این کمپرسورها میتوان به موارد زیر اشاره کرد:

- کمبود روغن: روغن به عنوان روانکار در کمپرسورهای اسکرو عمل میکند و کمبود آن میتواند منجر به سایش شدید قطعات متحرک و در نتیجه خرابی کمپرسور شود.

- آسیب به روتور و استاتور: هرگونه اختلال در عملکرد روتور و استاتور میتواند کارایی کمپرسور را کاهش دهد و در نهایت منجر به خرابی آن گردد.

- فشار زیاد مبرد: فشار بالا در سیستم تبرید میتواند باعث آسیب به قطعات کمپرسور شود.

- مشکلات الکتریکی: خرابی در الکترو موتور کمپرسور یا سایر اجزای الکتریکی میتواند منجر به عدم عملکرد صحیح کمپرسور شود.

- آلودگی و رسوبات: رسوبات و آلودگیها در سیستم مبرد یا روغن میتوانند باعث کاهش کارایی و آسیب به کمپرسور شوند.

2. تشخیص خرابی کمپرسور اسکرو

برای تعمیر کمپرسور اسکرو، ابتدا باید خرابیها بهطور دقیق تشخیص داده شوند. برخی از روشهای تشخیص خرابی شامل:

- آزمایش لرزش و صدا: افزایش غیرطبیعی لرزش یا صدای شدید در کمپرسور نشاندهنده مشکلات داخلی مانند سایش در روتور یا مشکلات در اجزای متحرک کمپرسور است.

- اندازهگیری فشار: اندازهگیری فشار در سیستم میتواند مشکلاتی مانند کمبود مبرد یا افزایش فشار در سیستم را نشان دهد.

- بررسی روغن: رنگ و کیفیت روغن کمپرسور باید بررسی شود. اگر روغن تغییر رنگ داده باشد یا آلودگی مشاهده شود، ممکن است به دلیل سایش شدید قطعات داخلی باشد.

- بررسی مصرف برق: در صورت افزایش مصرف برق، احتمال وجود مشکلات الکتریکی یا مکانیکی در کمپرسور وجود دارد.

3. تعمیرات رایج کمپرسور های اسکرو

الف) تعمیرات الکترو موتور کمپرسور اسکرو

الکترو موتور کمپرسورهای اسکرو یکی از اجزای حساس این سیستمها است. خرابی در الکترو موتور میتواند به عملکرد ضعیف کمپرسور یا خاموش شدن کامل آن منجر شود.

- تشخیص خرابی الکترو موتور: بررسی اتصالات الکتریکی، ولتاژ و آمپر مصرفی میتواند به تشخیص مشکلات الکترو موتور کمک کند.

- تعمیر یا تعویض الکترو موتور: در صورت خرابی الکترو موتور، باید الکترو موتور جدیدی نصب شود. در برخی موارد، ممکن است تنها نیاز به تعمیرات جزئی مانند تعویض بلبرینگها یا سیمپیچی الکترو موتور باشد.

ب) تعمیر روتور و استاتور

روتور و استاتور بهعنوان اجزای اصلی کمپرسور اسکرو در فرآیند فشردهسازی گاز مبرد نقش دارند. آسیب به این قطعات میتواند کارایی کمپرسور را بهشدت کاهش دهد.

- تشخیص خرابی: خرابی در این قطعات معمولاً با افزایش صدا، لرزش و کاهش فشار مبرد مشخص میشود.

- تعمیرات: در صورتی که سایش روتور یا استاتور مشاهده شود، باید این قطعات تمیز شده و در صورت لزوم تعویض گردند. برخی مواقع میتوان قطعات را دوباره تراشید و استفاده کرد، اما در مواردی که آسیب جدی باشد، تعویض ضروری است.

ج) تعمیر سیستم روغنکاری

سیستم روغنکاری کمپرسور اسکرو برای جلوگیری از سایش قطعات و افزایش عمر کمپرسور ضروری است. مشکلات در سیستم روغنکاری میتواند منجر به آسیبهای جدی در کمپرسور شود.

- علائم خرابی سیستم روغنکاری: کاهش فشار روغن، آلودگی روغن، یا عدم روانکاری مناسب از جمله علائم مشکلات در سیستم روغنکاری هستند.

- تعمیرات: بررسی و تمیز کردن فیلترهای روغن، تعویض روغن و بررسی پمپ روغن از جمله تعمیرات معمول در این زمینه هستند. در صورت خرابی پمپ روغن یا فیلترها، باید این قطعات تعویض شوند.

د) تعمیرات سیستم خنککاری کمپرسور

کمپرسور اسکرو به سیستم خنککننده نیاز دارد تا از داغ شدن بیش از حد و خرابی آن جلوگیری شود. در صورتی که سیستم خنککاری دچار مشکل شود، کمپرسور ممکن است آسیب ببیند.

- تشخیص خرابی سیستم خنککننده: کاهش فشار یا دمای نامناسب در کمپرسور میتواند نشاندهنده خرابی در سیستم خنککننده باشد.

- تعمیرات: بررسی و تمیز کردن سیستمهای خنککننده، تعویض یا تعمیر رادیاتورها و فنها از جمله اقدامات لازم برای تعمیر سیستم خنککننده هستند.

ه) تعمیرات سوپاپها و شیرها

سوپاپها و شیرهای کمپرسور اسکرو وظیفه کنترل جریان گاز مبرد را بر عهده دارند. خرابی در این اجزا میتواند عملکرد کمپرسور را مختل کند.

- علائم خرابی سوپاپها: صداهای غیرعادی، کاهش فشار و تغییرات در جریان گاز مبرد از جمله علائم خرابی سوپاپها هستند.

- تعمیرات: در صورت خرابی سوپاپها، باید سوپاپها تمیز شده و در صورت لزوم تعویض شوند.

4. نکات مهم کمپرسور های اسکرو

الف) استفاده از قطعات یدکی اصلی

برای تعمیر کمپرسور اسکرو، همواره باید از قطعات یدکی اصلی و با کیفیت استفاده کرد. استفاده از قطعات غیر اصل میتواند باعث کاهش کارایی و عمر کمپرسور شود.

ب) تنظیم دقیق فشار و دما

هنگام تعمیر یا تعویض قطعات، باید فشار و دمای کمپرسور بهطور دقیق تنظیم شود. این تنظیمات برای عملکرد بهینه کمپرسور ضروری هستند.

ج) بررسی سیستمهای جانبی

قبل از انجام تعمیرات، باید تمام سیستمهای جانبی مانند لولهکشی، شیرها، سوپاپها، و سیستم کنترل را بررسی کرد. مشکلات در این سیستمها ممکن است باعث بروز خرابیهای اضافی در کمپرسور شوند.

د) آزمایش بعد از تعمیر

پس از انجام تعمیرات، باید کمپرسور بهطور کامل آزمایش شود تا از عملکرد صحیح آن اطمینان حاصل شود. این آزمایش شامل بررسی فشار، دما، مصرف برق و لرزشهای کمپرسور است.

5. نگهداری پیشگیرانه کمپرسور های اسکرو

برای جلوگیری از بروز خرابیهای جدی، انجام نگهداری پیشگیرانه بهطور دورهای بسیار مهم است. این اقدامات شامل:

- تعویض منظم روغن و فیلترهای روغن.

- بررسی و تمیز کردن سوپاپها و شیرها.

- تنظیم صحیح فشار و دما.

- نظارت بر عملکرد الکترو موتور و سیستم خنککننده.

نتیجهگیری

تعمیر کمپرسورهای اسکرو در سیستمهای تهویه مطبوع به دلیل پیچیدگی عملکرد این کمپرسورها نیاز به دقت و تخصص بالایی دارد. از آنجایی که کمپرسورهای اسکرو در ظرفیتهای بزرگ و سیستمهای تهویه مطبوع صنعتی بهکار میروند، تعمیرات و نگهداری صحیح آنها از اهمیت ویژهای برخوردار است. با تشخیص دقیق خرابیها و انجام تعمیرات به موقع میتوان عمر کمپرسور را افزایش داده و کارایی سیستم تبرید را بهبود بخشید.

تعمیرات تخصصی کمپرسورهای اسکرال در سیستمهای تهویه مطبوع

1. علل خرابی کمپرسور اسکرال

کمپرسورهای اسکرال به دلیل طراحی خاص خود، معمولاً عملکردی روان و بیصدا دارند، اما ممکن است به دلایل مختلف دچار خرابی شوند. برخی از علل رایج خرابی کمپرسورهای اسکرال عبارتند از:

- کمبود یا آلودگی روغن: روغن در کمپرسورهای اسکرال بهعنوان روانکار و همچنین برای دفع گرما عمل میکند. کمبود روغن یا وجود روغن آلوده میتواند باعث سایش شدید قطعات و خرابی کمپرسور شود.

- داغ شدن بیش از حد: افزایش دمای کمپرسور میتواند ناشی از جریان مبرد کم یا نامناسب بودن سیستم خنککننده باشد. این موضوع میتواند به سایش قطعات و آسیب به روتور و استاتور منجر شود.

- اضافهبار و فشار بالا: کارکرد کمپرسور تحت شرایط بار سنگین و فشار بالا میتواند موجب فرسایش سریع قطعات و افزایش استهلاک شود.

- مشکلات الکتریکی: قطع و وصل نادرست برق، نوسانات ولتاژ و خرابی در سیستم الکتریکی میتواند باعث آسیب به الکترو موتور یا برد الکترونیکی کمپرسور گردد.

- خرابی در سوپاپها و شیرها: عملکرد نامناسب سوپاپها میتواند باعث افت فشار، کاهش کارایی کمپرسور و در نهایت خرابی آن شود.

2. تشخیص خرابی کمپرسور اسکرال

تشخیص دقیق خرابی کمپرسور اسکرال برای انجام تعمیرات مؤثر ضروری است. روشهای معمول برای تشخیص خرابی شامل موارد زیر است:

الف) بررسی لرزش و صدا

یکی از اولین علائم خرابی در کمپرسور اسکرال افزایش غیرطبیعی لرزش و صدای زیاد است. این مشکلات معمولاً به دلیل سایش در روتور یا آسیب به قطعات داخلی رخ میدهند. صدای غیرعادی ممکن است نشاندهنده مشکلات مکانیکی یا خرابی در الکترو موتور کمپرسور باشد.

ب) اندازهگیری فشار

اندازهگیری فشار مبرد در ورودی و خروجی کمپرسور میتواند به تشخیص مشکلات در عملکرد کمپرسور کمک کند. فشار بالا یا پایین بهطور غیرطبیعی میتواند نشاندهنده مشکلات در سوپاپها، شیر انبساط یا سایر اجزای سیستم باشد.

ج) بررسی روغن

رنگ و وضعیت روغن کمپرسور باید بررسی شود. روغن کدر، آلوده یا دارای ذرات معلق نشاندهنده مشکلات داخلی مانند سایش یا سوختن قطعات است. روغن باید بهطور منظم تعویض شود تا از آسیبهای جدی جلوگیری شود.

د) بررسی الکتریکی

مشکلات در مدارهای الکتریکی، از جمله نوسانات ولتاژ، خرابی برد الکترونیکی یا الکترو موتورها، میتواند عملکرد کمپرسور را مختل کند. اندازهگیری ولتاژ و آمپر مصرفی کمپرسور و بررسی اتصالهای برق از جمله روشهای تشخیص مشکلات الکتریکی است.

3. تعمیرات رایج کمپرسور های اسکرال

الف) تعمیر و تعویض الکترو موتور کمپرسور

الکترو موتور کمپرسور اسکرال یکی از اجزای کلیدی است که خرابی آن میتواند بهطور جدی عملکرد کمپرسور را تحت تأثیر قرار دهد. در صورت خرابی الکترو موتور، معمولاً نیاز به تعویض یا تعمیر آن خواهد بود.

- تشخیص خرابی الکترو موتور: نوسانات ولتاژ یا افزایش شدید مصرف برق ممکن است نشاندهنده خرابی الکترو موتور باشد.

- تعمیرات الکترو موتور: تعمیر الکترو موتور ممکن است شامل تعویض سیمپیچیها، بلبرینگها یا سایر اجزای داخلی باشد. در صورت خرابی جدی، ممکن است نیاز به تعویض کامل الکترو موتور باشد.

ب) تعمیر یا تعویض روتور و استاتور

روتور و استاتور در کمپرسورهای اسکرال از اجزای مهمی هستند که فشردهسازی گاز مبرد را انجام میدهند. خرابی این قطعات میتواند باعث کاهش کارایی یا توقف کامل کمپرسور شود.

- تشخیص خرابی روتور و استاتور: بررسی سایش یا آسیبهای فیزیکی در روتور و استاتور مهم است. سایش بیش از حد میتواند منجر به کاهش فشار و کارایی کمپرسور شود.

- تعمیرات: در صورت خرابی روتور یا استاتور، ممکن است بتوان آنها را تعمیر کرد یا باید تعویض شوند. تعویض این قطعات نیازمند دقت بالا است تا کمپرسور به درستی عمل کند.

ج) تعمیرات سیستم روغنکاری

سیستم روغنکاری در کمپرسورهای اسکرال برای روانکاری قطعات و کاهش اصطکاک داخلی ضروری است. خرابی در این سیستم میتواند به آسیبهای جدی به قطعات کمپرسور منجر شود.

- علائم خرابی سیستم روغنکاری: کاهش فشار روغن، روغن آلوده و بوی سوختگی روغن از جمله علائم خرابی سیستم روغنکاری هستند.

- تعمیرات: فیلترهای روغن باید تعویض شوند و در صورت نیاز، پمپ روغن باید بازبینی یا تعویض شود. همچنین باید روغن جدید و با کیفیت مناسب به کمپرسور تزریق شود.

د) تعمیرات سیستم خنککاری کمپرسور

کمپرسورهای اسکرال برای عملکرد بهینه نیاز به سیستم خنککننده دارند. خرابی در سیستم خنککننده میتواند باعث افزایش دمای کمپرسور و در نتیجه آسیب به آن شود.

- تشخیص خرابی سیستم خنککننده: اگر دمای کمپرسور بیش از حد افزایش یابد یا کمپرسور بهطور پیوسته داغ شود، ممکن است سیستم خنککننده دچار مشکل شده باشد.

- تعمیرات: باید لولهها و رادیاتورها بررسی شوند و در صورت لزوم تمیز یا تعویض شوند. همچنین فنها و سایر اجزای خنککننده باید مورد بازبینی قرار گیرند.

ه) تعمیرات سوپاپها و شیرها

سوپاپها و شیرها در کمپرسورهای اسکرال وظیفه تنظیم جریان گاز مبرد را دارند. خرابی در این قطعات میتواند به عملکرد ضعیف کمپرسور و کاهش کارایی سیستم منجر شود.

- تشخیص خرابی سوپاپها: اگر فشار گاز مبرد در سیستم بهطور غیرطبیعی بالا یا پایین باشد، ممکن است سوپاپها دچار مشکل شده باشند.

- تعمیرات: سوپاپها باید تمیز شوند و در صورت خرابی، باید تعویض گردند. همچنین شیرهای انبساط باید بررسی و تنظیم شوند.

4. نکات مهم در تعمیرات کمپرسورهای اسکرال

الف) استفاده از قطعات یدکی اصل

برای انجام تعمیرات کمپرسور اسکرال، استفاده از قطعات یدکی اصل از اهمیت ویژهای برخوردار است. استفاده از قطعات غیر اصل میتواند باعث کاهش عمر کمپرسور و ایجاد مشکلات اضافی شود.

ب) بررسی و تست سیستم پس از تعمیر

پس از انجام تعمیرات، لازم است کمپرسور بهطور کامل تست و بررسی شود. آزمایش فشار، دما، مصرف برق و عملکرد کلی کمپرسور از جمله مراحل ضروری پس از تعمیر هستند.

ج) نگهداری پیشگیرانه

برای جلوگیری از خرابیهای آینده، انجام نگهداری پیشگیرانه بهطور دورهای بسیار ضروری است. این شامل تعویض منظم روغن، تمیز کردن فیلترها، و بررسی سیستمهای الکتریکی و مکانیکی کمپرسور میشود.

نتیجهگیری

تعمیرات کمپرسورهای اسکرال در سیستمهای تهویه مطبوع نیازمند تخصص بالا و دانش فنی دقیق است. با تشخیص بهموقع خرابیها و انجام تعمیرات صحیح، میتوان کارایی کمپرسور را حفظ کرده و عمر مفید آن را افزایش داد. مراقبت از سیستم روغنکاری، الکترو موتور، روتور و استاتور از مهمترین مراحل تعمیر کمپرسور اسکرال هستند که باید با دقت و توجه بالا انجام شوند.

تعمیرات کمپرسورهای سانتریفیوژ در سیستمهای تهویه مطبوع

1. علل خرابی کمپرسورهای سانتریفیوژ

خرابیهای مختلفی میتواند کمپرسورهای سانتریفیوژ را تحت تاثیر قرار دهد. این خرابیها معمولاً به دلیل مشکلات مکانیکی، الکتریکی یا عملیات نادرست سیستم تبرید رخ میدهند. برخی از علل رایج خرابی شامل:

- اختلال در عملکرد بلبرینگها: بلبرینگهای کمپرسورهای سانتریفیوژ به عنوان قطعات حیاتی برای چرخش روتور عمل میکنند. خرابی در بلبرینگها میتواند منجر به لرزش و خرابیهای مکانیکی جدی شود.

- کاهش دبی هوا یا مبرد: کاهش دبی ممکن است ناشی از مشکلاتی مانند انسداد در لولهها، فیلترها یا کاهش فشار گاز مبرد باشد.

- خرابی در الکترو موتور کمپرسور: مشکلات الکتریکی مانند نوسانات ولتاژ یا خرابی در سیمپیچیهای الکترو موتور میتواند منجر به توقف یا عملکرد ضعیف کمپرسور شود.

- آلودگی سیستم: وجود ذرات خارجی یا رسوبات در داخل سیستم میتواند بهطور جدی عملکرد کمپرسور را مختل کرده و موجب آسیب به قطعات حساس شود.

- مشکلات در تنظیمات فشار و دما: تنظیمات نادرست فشار و دما در سیستم تبرید میتواند منجر به بار اضافی بر کمپرسور و خرابی آن گردد.

2. تشخیص خرابی کمپرسورهای سانتریفیوژ

تشخیص دقیق خرابی بهطور مؤثر برای انجام تعمیرات ضروری است. برای شناسایی مشکلات در کمپرسورهای سانتریفیوژ، از روشهای مختلفی استفاده میشود:

الف) بررسی صدا و لرزش

افزایش غیرطبیعی صدا و لرزش از نشانههای اولیه خرابی در کمپرسورهای سانتریفیوژ است. این مشکلات معمولاً ناشی از سایش بلبرینگها، آسیب به روتور یا ناهماهنگی در قطعات داخلی کمپرسور میباشند.

ب) اندازهگیری فشار

اندازهگیری فشار در ورودی و خروجی کمپرسور میتواند به تشخیص مشکلات مختلفی مانند کاهش دبی، افزایش فشار یا خرابی در سوپاپها و شیرها کمک کند. فشار زیاد یا کم میتواند به کمپرسور آسیب بزند.

ج) بررسی سیستم الکتریکی

مشکلات الکتریکی معمولاً بهوسیله اندازهگیری جریان و ولتاژ در مدار کمپرسور شناسایی میشود. بررسی سیستمهای کنترل و بردهای الکترونیکی نیز برای تشخیص خرابیهای احتمالی ضروری است.

د) بررسی دمای کمپرسور

افزایش دمای کمپرسور نشاندهنده مشکلات در سیستم خنککننده یا بار اضافی روی کمپرسور است. در صورتی که دمای کمپرسور به میزان غیرعادی بالا برود، احتمال آسیب به قطعات داخلی وجود دارد.

3. تعمیرات رایج کمپرسورهای سانتریفیوژ

الف) تعمیر بلبرینگها و یاتاقانها

بلبرینگها و یاتاقانها در کمپرسورهای سانتریفیوژ برای کاهش اصطکاک و حفظ چرخش روان روتور استفاده میشوند. خرابی در این قطعات معمولاً منجر به افزایش لرزش و صدای غیرعادی میشود.

- تشخیص خرابی: بررسی لرزش، صدای غیرطبیعی و دمای بالا در بلبرینگها میتواند به شناسایی مشکل کمک کند.

- تعمیرات: در صورت خرابی بلبرینگها، باید آنها را تعویض کرد. همچنین باید شافتها و یاتاقانها نیز برای اطمینان از سلامت کامل بررسی شوند.

ب) تعمیر الکترو موتور کمپرسور

الکترو موتور کمپرسورهای سانتریفیوژ به عنوان یک قسمت اساسی، تأثیر زیادی در عملکرد کلی سیستم دارد. خرابی در الکترو موتور میتواند به توقف کمپرسور و اختلال در کل سیستم تهویه مطبوع منجر شود.

- تشخیص خرابی الکترو موتور: نوسانات ولتاژ، افزایش مصرف برق و عدم چرخش الکترو موتور از علائم خرابی الکترو موتور هستند.

- تعمیرات: تعمیرات الکترو موتور معمولاً شامل تعویض سیمپیچیهای آسیبدیده، تعمیر بردهای الکترونیکی و تعویض قطعات آسیبدیده مانند کنتاکتورها است. در موارد شدیدتر، ممکن است لازم باشد الکترو موتور بهطور کامل تعویض شود.

ج) تعمیر روتور و استاتور

روتور و استاتور کمپرسورهای سانتریفیوژ نقش کلیدی در فرآیند فشردهسازی دارند. خرابی این قطعات میتواند عملکرد کمپرسور را بهطور جدی مختل کند.

- تشخیص خرابی روتور و استاتور: بررسی قطعات روتور و استاتور برای سایش، ترک یا آسیبهای فیزیکی اهمیت دارد. در صورت مشاهده خرابی یا دفرمه شدن، این قطعات باید تعمیر یا تعویض شوند.

- تعمیرات: در صورت خرابی شدید، تعویض روتور یا استاتور ضروری است. در صورتی که آسیب جزئی باشد، ممکن است قطعات بهطور موقت تعمیر شوند.

د) تعمیر سیستم روغنکاری

سیستم روغنکاری برای جلوگیری از سایش قطعات داخلی کمپرسور و کاهش اصطکاک در بلبرینگها و یاتاقانها ضروری است. خرابی در سیستم روغنکاری میتواند به آسیبهای جدی منجر شود.

- تشخیص خرابی سیستم روغنکاری: کاهش فشار روغن، روغن آلوده یا بوی سوختگی روغن از نشانههای خرابی در سیستم روغنکاری هستند.

- تعمیرات: فیلترهای روغن باید تعویض شوند و پمپ روغن باید بررسی گردد. اگر سیستم روغنکاری دچار انسداد یا خرابی شده باشد، باید بهطور کامل سرویس و تمیز شود.

ه) تعمیر سوپاپها و شیرها

سوپاپها و شیرها در کمپرسورهای سانتریفیوژ وظیفه کنترل جریان مبرد و فشار سیستم را بر عهده دارند. خرابی در این قطعات میتواند باعث نشت مبرد، افت فشار یا کاهش کارایی کمپرسور شود.

- تشخیص خرابی سوپاپها و شیرها: افت فشار در سیستم و تغییرات غیرعادی در جریان مبرد میتواند نشاندهنده خرابی سوپاپها و شیرها باشد.

- تعمیرات: سوپاپها باید تمیز شده و در صورت لزوم تعویض شوند. همچنین شیرهای انبساط و کنترل فشار باید بررسی و تنظیم شوند.

و) تعمیرات سیستم خنککننده

سیستم خنککننده کمپرسور به کاهش دمای کمپرسور و جلوگیری از داغ شدن آن کمک میکند. خرابی در سیستم خنککننده میتواند به دمای بالا و آسیب به کمپرسور منجر شود.

- تشخیص خرابی سیستم خنککننده: دمای بالای کمپرسور و کاهش عملکرد سیستم تهویه مطبوع نشاندهنده مشکلات در سیستم خنککننده است.

- تعمیرات: بررسی و تمیز کردن رادیاتورها، فنها و لولههای خنککننده ضروری است. همچنین، در صورت لزوم باید سیستم خنککننده شستشو داده شود یا قطعات آسیبدیده تعویض گردند.

4. نکات مهم در تعمیر کمپرسورهای سانتریفیوژ

الف) استفاده از قطعات یدکی اصلی

استفاده از قطعات یدکی اصلی در تعمیر کمپرسورهای سانتریفیوژ اهمیت زیادی دارد. قطعات غیر اصل میتوانند باعث کاهش کارایی و عمر مفید کمپرسور شوند.

ب) تنظیم دقیق فشار و دما

تنظیمات دقیق فشار و دما در سیستم تبرید از اهمیت ویژهای برخوردار است. تنظیم نادرست این مقادیر میتواند باعث خرابی کمپرسور شود.

ج) تست سیستم پس از تعمیر

پس از انجام تعمیرات، سیستم باید بهطور کامل آزمایش شود. این آزمایش شامل بررسی فشار، دما، مصرف برق و عملکرد کلی کمپرسور است.

د) نگهداری پیشگیرانه

برای جلوگیری از بروز مشکلات آینده، انجام نگهداری پیشگیرانه بهطور دورهای بسیار ضروری است. این شامل تمیز کردن فیلترها، بررسی روغنکاری، و تست سیستمهای الکتریکی و مکانیکی میشود.

نتیجهگیری

تعمیرات کمپرسورهای سانتریفیوژ در سیستمهای تهویه مطبوع نیاز به تخصص و دقت بالایی دارد. شناسایی بهموقع خرابیها، تعمیرات دقیق و استفاده از قطعات یدکی اصلی میتواند به حفظ کارایی کمپرسور و افزایش عمر مفید آن کمک کند. با انجام تعمیرات و نگهداری مناسب، کمپرسورهای سانتریفیوژ میتوانند عملکرد بهینه خود را حفظ کرده و از هزینههای اضافی جلوگیری نمایند.

تعمیرات کمپرسورهای روتاری (دوار) در سیستمهای تهویه مطبوع

1. علل خرابی کمپرسورهای روتاری (دوار)

کمپرسورهای روتاری در سیستمهای تهویه مطبوع به دلیل طراحی ساده و عملکرد کارآمد خود شناخته شدهاند. با این حال، همچنان ممکن است دچار خرابی شوند. علل خرابی این کمپرسورها معمولاً شامل موارد زیر است:

- کمبود یا آلودگی روغن: روغن در کمپرسورهای روتاری نقش حیاتی در روانکاری و کاهش دما دارد. کمبود روغن یا وجود روغن آلوده میتواند موجب سایش قطعات داخلی مانند روتور و استاتور و در نتیجه خرابی کمپرسور شود.

- نوسانات فشار مبرد: نوسانات زیاد در فشار مبرد، چه به دلیل مشکلات در شیر انبساط یا سوپاپها، میتواند فشار زیادی به کمپرسور وارد کند و به قطعات داخلی آسیب برساند.

- مشکلات مکانیکی: خرابی در یاتاقانها، روتور یا اجزای متحرک کمپرسور میتواند باعث کارکرد نامناسب یا توقف کمپرسور گردد.

- اضافهبار و عملکرد غیرعادی: کمپرسورهایی که تحت بار سنگین و عملکرد غیرعادی قرار دارند، احتمالاً زودتر دچار خرابی میشوند. عواملی مانند جریان کم مبرد یا عملکرد طولانیمدت میتواند به این مسئله دامن بزند.

- مشکلات الکتریکی: خرابی در سیمپیچیها، سوئیچهای حرارتی یا مشکلات در مدار کنترل الکتریکی میتواند به عدم عملکرد صحیح کمپرسور منجر شود.

2. تشخیص خرابی کمپرسورهای روتاری (دوار)

تشخیص خرابی کمپرسورهای روتاری نیاز به دقت و تجربه فنی دارد. علائم رایج خرابی شامل موارد زیر است:

- صدای غیرعادی: کمپرسورهای روتاری معمولاً صدای نسبتاً یکنواخت و آرام دارند. هرگونه صدای زوزه، ضربه یا تیکتیک ممکن است نشاندهنده خرابی در روتور، یاتاقانها یا قطعات داخلی باشد.

- لرزش زیاد کمپرسور: لرزش بیش از حد میتواند به دلیل عدم تعادل روتور، آسیب به یاتاقانها یا سایش در اجزای مکانیکی باشد.

- گرم شدن بیش از حد: اگر کمپرسور داغ شود و حرارت آن به حدی برسد که به راحتی لمس نشود، این موضوع ممکن است نشانهای از خرابی در سیستم روغنکاری یا اختلال در مبرد باشد.

- کاهش کارایی سیستم تهویه مطبوع: کاهش دمای خروجی از سیستم، افت فشار مبرد و عدم توانایی کمپرسور در تأمین ظرفیت سرمایشی یا گرمایشی از دیگر علائم خرابی هستند.

- نوسانات مصرف برق: تغییرات غیرعادی در مصرف برق کمپرسور، بهویژه افزایش شدید آن، میتواند نشانهای از مشکل در سیستم الکتریکی یا مکانیکی باشد.

3. تعمیرات رایج کمپرسورهای روتاری (دوار)

تعمیر کمپرسورهای روتاری ممکن است شامل تعمیرات مکانیکی، الکتریکی یا سیستمهای مرتبط با روغن و مبرد باشد. برخی از مهمترین تعمیرات عبارتند از:

الف) تعمیرات سیستم روغنکاری کمپرسور

سیستم روغنکاری کمپرسورهای روتاری برای روانکاری اجزای متحرک کمپرسور ضروری است. در صورت خرابی در این سیستم، ممکن است سایش زیاد در قطعات و در نهایت خرابی کمپرسور ایجاد شود.

- تشخیص خرابی سیستم روغنکاری: کاهش فشار روغن، وجود روغن آلوده، یا بوی سوختگی روغن نشانههایی از خرابی سیستم روغنکاری هستند.

- تعمیرات: فیلتر روغن باید تمیز یا تعویض شود. اگر پمپ روغن خراب شده باشد، باید تعمیر یا تعویض گردد. همچنین روغن باید بهطور منظم تعویض شود تا از آسیب به قطعات داخلی کمپرسور جلوگیری شود.

ب) تعمیرات روتور و یاتاقانها

روتور و یاتاقانها از اجزای اساسی کمپرسورهای روتاری هستند. خرابی در این قسمتها میتواند باعث کاهش عملکرد یا توقف کامل کمپرسور شود.

- تشخیص خرابی روتور: سایش بیش از حد روتور، صدای غیرعادی، یا کاهش کارایی کمپرسور میتواند نشاندهنده خرابی در روتور باشد.

- تعمیرات: روتور باید بررسی شده و در صورت سایش یا آسیب، تعویض شود. یاتاقانها نیز باید بررسی شوند و در صورت نیاز، تعویض گردند.

ج) تعمیرات سیستم تبرید و مبرد

آلودگی در سیستم تبرید یا مشکلات در جریان مبرد میتواند به کمپرسور آسیب برساند. سیستمهای تبریدی که بهدرستی شارژ نشدهاند یا مبرد بهطور صحیح در جریان نیست، میتوانند فشار زیادی به کمپرسور وارد کنند.

- تشخیص خرابی سیستم تبرید: کاهش فشار مبرد، یخزدگی در کویلها یا کاهش ظرفیت سرمایشی از علائم مشکلات در سیستم تبرید است.

- تعمیرات: سیستم تبرید باید از نظر نشت مبرد بررسی شود. در صورت وجود نشت، لولهها باید تعمیر یا تعویض شوند. همچنین فیلتر خشککن باید تعویض گردد و مبرد باید شارژ شود.

د) تعمیرات سوئیچهای الکتریکی و بردهای کنترل

سیستمهای کنترل الکتریکی و سوئیچهای حرارتی میتوانند در صورت خرابی باعث عملکرد نامناسب کمپرسور شوند.

- تشخیص خرابی الکتریکی: اگر کمپرسور بهطور غیرعادی روشن یا خاموش شود، یا کمپرسور به درستی استارت نکند، ممکن است سوئیچها، سیمپیچیها یا برد کنترل دچار مشکل شده باشند.

- تعمیرات: سوئیچهای فشار باید بررسی شده و در صورت خرابی تعویض گردند. همچنین بردهای الکترونیکی باید تست شوند و در صورت لزوم، تعمیر یا تعویض شوند.

ه) تعمیرات یاتاقانها و اجزای مکانیکی

یاتاقانها، پیچها و سایر اجزای مکانیکی کمپرسورهای روتاری ممکن است با گذشت زمان دچار سایش شوند. این موضوع میتواند منجر به کاهش کارایی کمپرسور یا ایجاد لرزش و صدای زیاد شود.

- تشخیص خرابی یاتاقانها: لرزش غیرعادی یا صدای تیز از جمله علائم خرابی یاتاقانها هستند.

- تعمیرات: یاتاقانها باید بررسی و در صورت لزوم تعویض شوند. در صورت نیاز، قطعات مکانیکی مانند پیچها، واشرها و پروانهها نیز باید بررسی و تعمیر شوند.

4. نکات مهم در تعمیرات کمپرسورهای روتاری

الف) استفاده از قطعات یدکی اصلی

برای انجام تعمیرات کمپرسورهای روتاری، همیشه باید از قطعات یدکی اصلی استفاده کرد. استفاده از قطعات غیر استاندارد یا تقلبی میتواند باعث افزایش استهلاک و خرابیهای زودهنگام شود.

ب) نظارت بر شرایط عملکردی کمپرسور

در طول تعمیرات، باید شرایط عملکردی کمپرسور از نظر فشار، دما و مصرف برق بررسی شوند. این کار به تشخیص دقیق خرابیها و جلوگیری از مشکلات بیشتر کمک میکند.

ج) تست و آزمایش بعد از تعمیر

پس از انجام تعمیرات، کمپرسور باید بهطور کامل تست شود تا از عملکرد صحیح آن اطمینان حاصل گردد. آزمایشهای فشار، دما و کارکرد کلی کمپرسور از جمله مراحل ضروری پس از تعمیرات هستند.

د) انجام نگهداری پیشگیرانه

برای جلوگیری از خرابیهای بعدی، انجام نگهداری پیشگیرانه بهطور دورهای توصیه میشود. این شامل تعویض منظم روغن، تمیز کردن فیلترها و بررسی سیستم تبرید است.

نتیجهگیری

تعمیرات کمپرسورهای روتاری در سیستمهای تهویه مطبوع نیاز به دقت و تخصص بالا دارند. از آنجا که این کمپرسورها اجزای متحرک و پیچیدهای دارند، خرابی در آنها میتواند به عملکرد نامناسب سیستم تهویه مطبوع منجر شود. با تشخیص بهموقع خرابیها و انجام تعمیرات دقیق، میتوان عمر کمپرسور را افزایش داد و کارایی سیستم را بهینه کرد.