انواع سنسورها در چیلرهای تراکمی، نحوه کارکرد و تست و تنظیم دورهای آنها

۱. معرفی انواع سنسورها در چیلرهای تراکمی

در سیستمهای تبرید چیلرهای تراکمی، برای نظارت دقیق بر عملکرد سیستم و حفظ بهینهسازی عملیات، انواع مختلفی از سنسورها نصب میشود. از مهمترین این سنسورها میتوان به موارد زیر اشاره کرد:

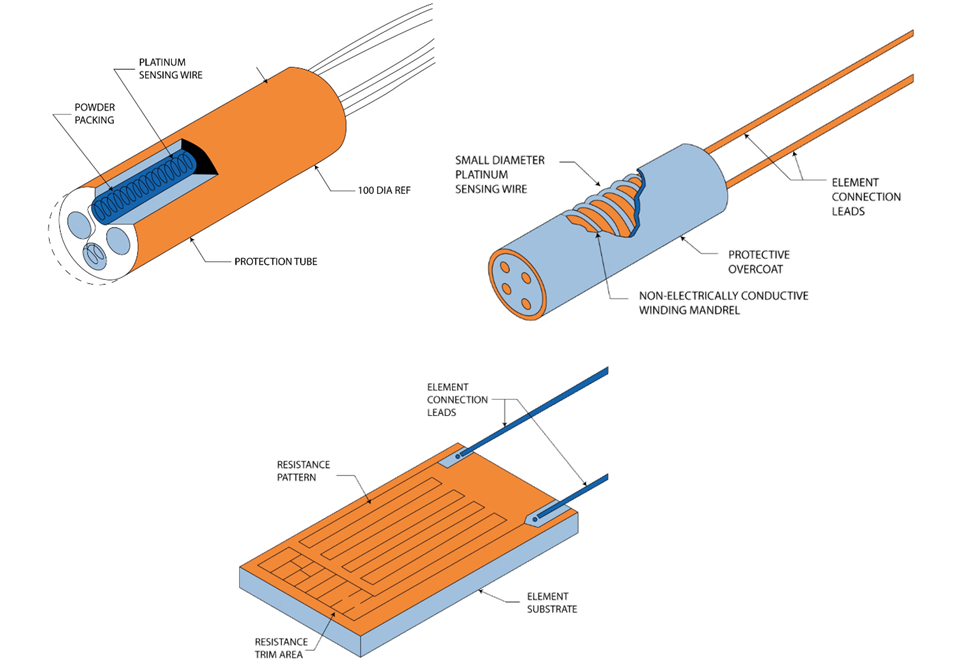

- سنسورهای دما:

این سنسورها برای اندازهگیری دمای آب ورودی و خروجی، دمای مبرد در مدار تبرید و دمای قطعات حیاتی مانند کمپرسور و کندانسور استفاده میشوند. سنسورهای جدید دما معمولاً از فناوریهای RTD (مقاومت دمایی) و ترموکوپل بهره میبرند.

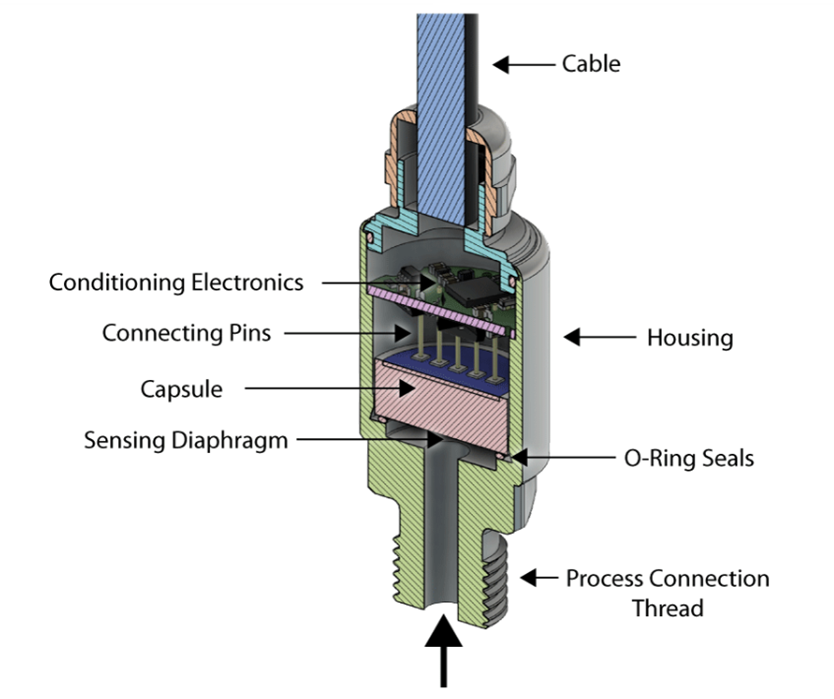

سنسورهای فشار:

جهت پایش فشار مبرد، آب، و حتی روغن در سیستمهای تبرید استفاده میشوند. این سنسورها به کمک فناوریهای پیزوالکتریک یا الکترونیکی عمل میکنند تا تغییرات فشار را به سرعت و با دقت بالا تشخیص دهند

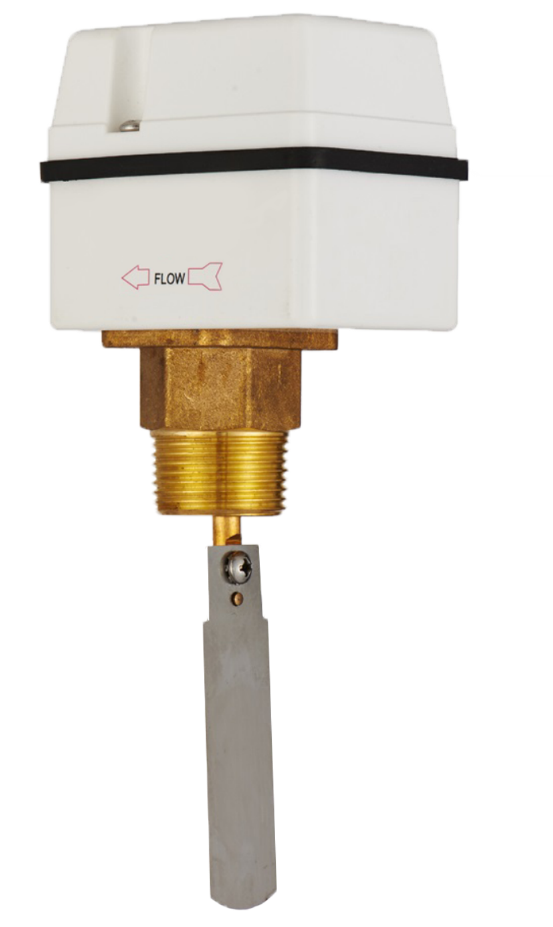

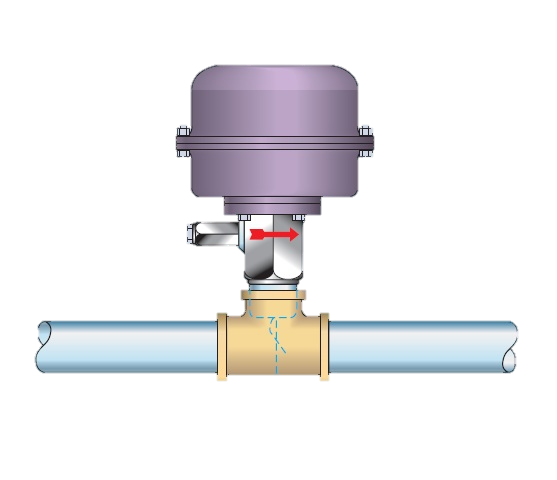

- سنسورهای جریان:

سنسورهای جریان جهت نظارت بر جریان آب یا مبرد در لولههای چیلر بهکار میروند. این سنسورها بر روی لوله نصب میگردنند و به وسیله تیغه فلزی که در مسیر آب قرارد دارد جریان سیال را کنترل میکند.

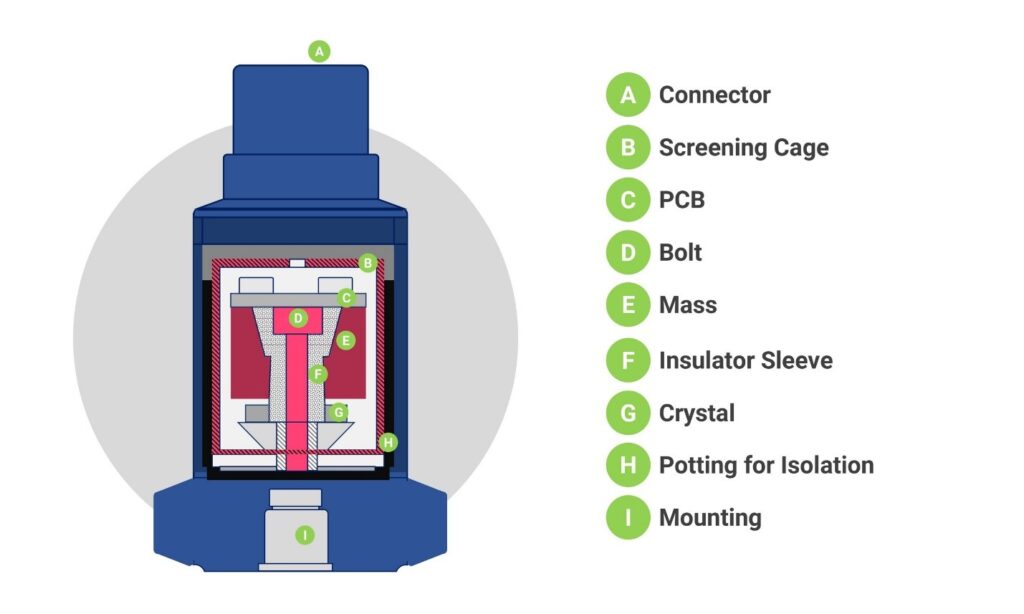

- سنسورهای ارتعاش و لرزش:

برای پایش وضعیت مکانیکی سیستم، به ویژه کمپرسور، از سنسورهای ارتعاش استفاده میشود. این سنسورها معمولاً شتابسنجها یا MEMS) به تشخیص زودهنگام هرگونه لرزش غیرطبیعی و احتمالی خرابی کمک میکنند.)

- سنسورهای سطح مبرد:

در برخی از سیستمهای پیشرفته، برای اطمینان از میزان صحیح مبرد در مدار تبرید، از سنسورهای سطح مبرد استفاده میشود تا از بروز کمبود یا اضافهبار جلوگیری کند.

۲. نحوه کارکرد هر یک از سنسورها

الف) سنسورهای دما

- اصول عملکرد:

سنسورهای دما بر اساس تغییر مقاومت (RTD) یا تولید ولتاژ (ترموکوپل) در پاسخ به تغییرات دما کار میکنند.

- کاربرد:

- پایش دمای آب ورودی و خروجی در اواپراتور

- نظارت بر دمای مبرد در کمپرسور

- کنترل دمای محیط داخل و خارج چیلر

ب) سنسورهای فشار

- اصول عملکرد:

این سنسورها تغییرات فشار را با استفاده از عناصر پیزوالکتریک یا الکترونیکی تشخیص میدهند. در پاسخ به افزایش یا کاهش فشار، سیگنال الکتریکی تولید میکنند.

- کاربرد:

- پایش فشار مبرد در چرخه تبرید

- کنترل فشار آب و روغن

- تشخیص نوسانات غیرطبیعی که میتواند نشانه نشتی یا انسداد باشد

ج) سنسورهای جریان

- اصول عملکرد:

سنسورهای جریان اغلب از تغییرات ولتاژ ناشی از حرکت سیالات بهره میبرند. فناوریهایی مانند اثر هال یا سنسورهای مبتنی بر اثر حرارتی در این زمینه استفاده میشوند.

- کاربرد:

- اندازهگیری دبی آب در شبکه تبرید

- پایش جریان مبرد برای اطمینان از توزیع یکنواخت سوخترسانی

د) سنسورهای ارتعاش

- اصول عملکرد:

از شتابسنجهای MEMS برای اندازهگیری لرزشها و ارتعاشات استفاده میشود. این سنسورها میتوانند تغییرات بسیار کوچک در ارتعاشات را ثبت کرده و هشدارهای لازم را به سیستم کنترل ارسال کنند.

- کاربرد:

- پایش وضعیت کمپرسور و سایر اجزای متحرک

- تشخیص زودهنگام خرابیهای مکانیکی

- افزایش ایمنی و کاهش هزینههای تعمیرات از طریق مانیتورینگ مداوم

ه) سنسورهای سطح مبرد

- اصول عملکرد:

این سنسورها معمولاً از اصول الکترواپتیک یا الکترومغناطیسی بهره میبرند تا سطح مبرد در مخازن یا مسیرهای جریان را اندازهگیری کنند. - کاربرد:

- نظارت بر میزان مبرد در مدار تبرید

- اطمینان از شارژ صحیح مبرد و جلوگیری از عملکرد ناکارآمد سیستم

۳. تست و تنظیم دورهای سنسورها و سیستمهای کنترل (PLC)

برای اطمینان از عملکرد صحیح سنسورها و سیستم کنترل، تست و تنظیم دورهای بسیار مهم است:

- کالیبراسیون سنسورها:

استفاده از تجهیزات استاندارد برای مقایسه خروجی سنسورها با مقادیر مرجع. در صورت انحراف، تنظیم دقیق سنسور انجام میشود. - بازرسی فیزیکی و الکتریکی:

بررسی وضعیت فیزیکی سنسورها، اتصالات سیمی و پوششهای حفاظتی. اطمینان از عدم وجود خوردگی یا آسیب در اتصالات. - تنظیمات PLC:

بررسی و بهروزرسانی برنامههای PLC بهمنظور اطمینان از هماهنگی صحیح بین دادههای ورودی سنسورها و دستورات خروجی. همچنین، تست عملکرد الگوریتمهای کنترلی و ثبت تاریخچه عملکرد از اهمیت بالایی برخوردار است. - مستندسازی:

ثبت نتایج تست و کالیبراسیون سنسورها و همچنین تنظیمات PLC جهت بررسی روند عملکرد و تشخیص زودهنگام هرگونه نقص. - بازرسی دورهای اتصالات:

بررسی اتصالات الکتریکی بین سنسورها و PLC برای اطمینان از انتقال صحیح سیگنالها.

۴. نقش PLC در سیستمهای چیلرهای تراکمی

- PLC (Programmable Logic Controller) یک کنترلر منطقی برنامهپذیر است که به عنوان “مغز” سیستمهای کنترلی صنعتی عمل میکند. در چیلرهای تراکمی، PLC مسئول جمعآوری دادههای ورودی از سنسورها، پردازش آنها طبق الگوریتمهای از پیش تعیینشده و صدور دستورات کنترل به اجزای مختلف سیستم (مانند کمپرسور، پمپها، فنها و شیرهای تنظیمکننده) میباشد. این کنترل دقیق، عملکرد بهینه و پایدار چیلر را تضمین میکند و همچنین باعث افزایش راندمان و کاهش هزینههای عملیاتی میشود.

- یکپارچهسازی دادههای سنسورها:

PLC اطلاعات دما، فشار، جریان، لرزش و سطح مبرد را از سنسورهای مختلف دریافت میکند. این دادهها بهصورت بلادرنگ پردازش شده و در سیستمهای نظارتی نمایش داده میشوند. - کنترل فرآیند:

بر اساس دادههای جمعآوری شده، PLC تنظیمات لازم را برای عملکرد بهینه چیلر (مانند کنترل سرعت پمپها، تنظیمات کمپرسور و سیستم خنککننده) اعمال میکند. - پایش و هشدار:

PLC قادر است با مقایسه دادههای واقعی با مقادیر مرجع، هرگونه انحراف را شناسایی کند و در صورت بروز مشکل، هشدارهای لازم را به اپراتورها ارسال نماید. - ثبت و مستندسازی:

PLC تاریخچه عملکرد سیستم و نتایج تستهای دورهای را ذخیره میکند. این اطلاعات برای عیبیابی و نگهداری پیشگیرانه بسیار ارزشمند هستند.

5. انواع PLC

با توجه به نیازهای متنوع صنعتی، PLCها در چندین نوع و دستهبندی مختلف ارائه میشوند. در ادامه به بررسی چند نوع رایج پرداخته میشود:

- PLCهای متمرکز (Compact PLC):

این دسته از PLCها در یک واحد فشرده طراحی شدهاند که شامل واحد پردازش مرکزی و ماژولهای ورودی/خروجی (I/O) میباشند. مناسب برای کاربردهای کوچک تا متوسط و سیستمهایی که فضای نصب محدود دارند. - PLCهای مدولار (Modular PLC):

در این نوع PLCها، اجزای مختلف مانند واحد پردازش، ماژولهای ورودی/خروجی و واحدهای ارتباطی به صورت جداگانه و در قالب ماژولهای قابل تعویض ارائه میشوند. این ویژگی امکان سفارشیسازی و ارتقاء سیستم را با توجه به نیازهای خاص صنعتی فراهم میکند. - PLCهای پراکسی (Rack-mounted PLC):

این نوع PLCها به صورت نصب شده در رکهای استاندارد صنعتی عرضه میشوند و معمولاً در سیستمهای بزرگ و پیچیده مانند چیلرهای صنعتی و تأسیسات بزرگ تهویه مطبوع کاربرد دارند. قابلیت گسترش و اتصال تعداد زیادی ماژول از ویژگیهای این PLCهاست. - PLCهای توزیعشده (Distributed PLC):

در سیستمهای بزرگ که کنترلهای محلی متعددی لازم است، از PLCهای توزیعشده استفاده میشود. این سیستمها به چندین PLC مستقل تقسیم شدهاند که با یکدیگر در شبکه صنعتی ارتباط برقرار کرده و دادهها را به اشتراک میگذارند.

6. نحوه عملکرد PLC در کنترل چیلرهای تراکمی

PLC در چیلرهای تراکمی به عنوان بخش مرکزی کنترل، به شیوهای دقیق و بلادرنگ عمل میکند:

- دریافت و پردازش سیگنالهای ورودی:

PLC دادههای ورودی را از سنسورهای دما، فشار، جریان، لرزش و سایر ورودیهای حیاتی سیستم دریافت میکند. این دادهها به وسیله ماژولهای I/O به PLC انتقال داده میشوند. سپس با استفاده از برنامههای نوشتهشده (منطق کنترلی) این دادهها تحلیل میشوند تا وضعیت بهینه سیستم تشخیص داده شود. - اجرای الگوریتمهای کنترلی:

بر اساس دادههای ورودی و شرایط تعریفشده در نرمافزار PLC، الگوریتمهای کنترلی اجرا میشوند. به عنوان مثال، در صورتی که دمای مبرد از حد مجاز بالا رود، PLC دستور کاهش سرعت کمپرسور یا افزایش جریان خنککننده را صادر میکند. این الگوریتمها میتوانند شامل کنترل PID، الگوریتمهای حفاظت و توالیهای استارت و توقف باشند. - صدور دستورات خروجی:

پس از پردازش ورودیها، PLC دستورات لازم را به ماژولهای خروجی ارسال میکند تا اقداماتی مانند راهاندازی یا خاموشی پمپها، تنظیم فشار و دما، و فعال یا غیرفعال کردن فنها صورت گیرد. این دستورات بهصورت سیگنالهای دیجیتال یا آنالوگ به اجزای اجرایی سیستم انتقال مییابد. - پایش و گزارشگیری:

PLC بهصورت مستمر عملکرد سیستم را پایش میکند و در صورت بروز هرگونه ناهنجاری یا انحراف از پارامترهای تنظیمشده، هشدارهایی را صادر و سوابق عملکرد را ثبت میکند. این اطلاعات برای نگهداری پیشگیرانه و عیبیابی در آینده بسیار حیاتی است. - ارتباط با سیستمهای نظارتی:

PLCها به واسطه پروتکلهای صنعتی مانند Modbus، Profibus یا Ethernet/IP میتوانند با سیستمهای نظارتی و SCADA (Supervisory Control and Data Acquisition) ارتباط برقرار کنند. این امر امکان کنترل از راه دور و دسترسی به دادههای زمان واقعی را فراهم میکند.

7. کاربرد PLC در حفظ کارکرد صحیح چیلرهای تراکمی

در چیلرهای تراکمی، استفاده از PLC مزایای متعددی دارد:

- افزایش راندمان و کارایی:

با نظارت دقیق بر شرایط سیستم و اجرای خودکار دستورات کنترلی، PLC کمک میکند تا چیلر در شرایط بهینه کار کند و مصرف انرژی کاهش یابد. - پیشگیری از خرابیهای جدی:

ثبت و تحلیل دادههای ورودی باعث میشود که علائم اولیه خرابیها شناسایی شده و تعمیرات پیشگیرانه انجام شود. این امر از بروز خرابیهای جدی و هزینههای تعمیرات بعدی جلوگیری میکند. - انعطافپذیری و سفارشیسازی:

با توجه به قابلیت برنامهریزی PLC، میتوان تنظیمات کنترلی را بهطور دقیق با نیازهای خاص سیستم تطبیق داد. این انعطافپذیری به بهبود عملکرد سیستمهای مختلف چیلرهای تراکمی کمک میکند. - ایمنی و نظارت مداوم:

PLC به کمک سیستمهای هشداردهنده و گزارشگیری، در صورت بروز شرایط غیرعادی (مانند افزایش دما، کاهش فشار یا خطاهای الکتریکی) به سرعت اقدام کرده و از ایمنی سیستم اطمینان حاصل میکند.

نتیجه گیری

سنسورها در چیلرهای تراکمی اطلاعات حیاتی از عملکرد سیستم را فراهم میکنند که در کنار کنترلرهای PLC، نقش کلیدی در بهینهسازی فرآیند تبرید دارند. استفاده از سنسورهای دقیق دما، فشار، جریان، ارتعاش و سطح مبرد به همراه PLC برای پردازش دادهها و اجرای الگوریتمهای کنترلی، امکان مدیریت بهینه سیستم را فراهم میکند. تست و تنظیم دورهای این تجهیزات، علاوه بر حفظ دقت عملکرد، موجب افزایش عمر مفید سیستم و کاهش هزینههای تعمیراتی میشود.

PLC به عنوان یک کنترلر منطقی برنامهپذیر، نقش بسیار حیاتی در کنترل و بهینهسازی عملکرد چیلرهای تراکمی دارد. از طریق دریافت و پردازش دقیق دادههای ورودی از سنسورها، اجرای الگوریتمهای کنترلی و صدور دستورات خروجی به اجزای مختلف سیستم، PLC باعث بهبود راندمان، افزایش ایمنی و کاهش هزینههای نگهداری میشود. انواع مختلف PLC – از مدلهای متمرکز گرفته تا سیستمهای توزیعشده – امکان انتخاب بر اساس نیازهای خاص سیستم را فراهم میکنند. همچنین، ارتباط PLC با سیستمهای نظارتی و SCADA، دسترسی به دادههای زمان واقعی و انجام نگهداری پیشگیرانه را تسهیل میکند.